Ампулы. Оборудование для мойки и наполнения ампул.

Основные принципы работы.

Глава 1. Лекарственные средства для парентерального применения

1. Общая характеристика. Классификация. Требования

2. Подготовка ампул к наполнению

3. Ампулирование на производстве

Заключение

Список литературы

Глава 1. Лекарственные средства для парентерального применения

1. Общая характеристика. Классификация. Требования

Лекарственные средства для парентерального применения – это стерильные препараты, предназначенные для введения путем инъекций, инфузий или имплантаций в организм человека или животного. К ним относятся растворы, эмульсии, суспензии, порошки и таблетки для получения растворов и имплантации, лиофилизированные препараты, вводимые в организм парентерально (подкожно, внутримышечно, внутривенно, внутриартериально, в различные полости).

В настоящее время среди всех готовых лекарственных средств, выпускаемых отечественной фармацевтической промышленностью, на долю парентеральных препаратов приходится около 30%. Инъекционные лекарственные формы занимают значительное место в номенклатуре лекарственных средств. На инъекционные препараты в различных фармакопеях мира приходится от 10% до 15% статей.

Инъекции (впрыскивания) – это обособленная группа жидких лекарственных форм, вводимых в организм при помощи специальных устройств с нарушением целостности кожных или слизистых покровов.

Инфузии (влияния) – стерильные лекарственные формы, вводимые в организм паретретально в количествах более 100 мл капельно или струйно.

Инъекционные растворы – сравнительно молодая лекарственная форма. Впервые подкожно впрыскивания лекарств были осуществлены в начале 1851 года русским врачом Владикавказского военного госпиталя Лазаревым.

Специальные стеклянные сосуды – ампулы, рассчитанные на разовый прием помещенного в них стерильного раствора лекарственного вещества, были предложены петербургским фармацевтом профессором А.В.Пелем в 1885 году. Независимо друг от друга и почти одновременно сведения об ампулах содержали также опубликованные в фармацевтических журналах сообщения немецких аптекарей Фридлендера, Марпманна, Лютце, австрийца Бернатуика и француза Станислава Лимузина. В то время еще не существовало развитой фармацевтической промышленности, поэтому аптекарь был вынужден сам изготавливать ампулы или обращаться к стеклодуву. В дальнейшем в связи с расширением номенклатуры инъекционных растворов, увеличением потребности в них, а также с усложнением прописей их производство было организовано на фармацевтических фабриках и заводах.

Парентеральный путь введения в организм лекарств имеет ряд преимуществ перед другими методами:

- -быстрое действие и полная биологическая доступность лекарственного вещества;

- -точность и удобство дозирования;

- -возможность введения лекарственного вещества больному, находящемуся в бессознательном состоянии или, когда лекарство нельзя вводить через рот;

- -отсутствие влияния секретов ЖКТ и ферментов печени, что имеет место при внутреннем употреблении лекарств;

- -возможность создания больших запасов стерильных растворов, что облегчает и ускоряет их отпуск из аптек.

Наряду с преимуществами инъекционный путь введения имеет и некоторые недостатки:

- -при введении жидкостей через поврежденный покров кожи в кровь легко могут попасть патогенные микроорганизмы;

- -вместе с раствором для инъекций в организм может быть введен воздух, вызывающий эмболию сосудов или расстройство сердечной деятельности;

- -даже незначительные количества посторонних примесей могут оказать вредное влияние на организм больного;

- -психоэмоциональный аспект, связанный с болезненностью инъекционного пути введения;

- -инъекции лекарств могут осуществляться только квалифицированными специалистами.

В зависимости от способа введения инъекции подразделяются на: подкожные, внутримышечные, внутривенные, внутриартериальные, внутриполостные, внутрисуставные. В последнее время применяются менее болезненные методы безигольного введения инъекционных растворов в виде тончайшей (около 0,1-0,12 мм диаметром) струи под высоким давлением, которая выдается из отверстия специального инъектора со скоростью 300 м/с и проникает через кожный покров на глубину 3 см. C этой целью применяются ручные инъекторы типа «Пчелка», «Hynospray», «Jetinjection».

Парентеральное применение препаратов предполагает нарушение кожного покрова, что связано с возможным инфицированнием патогенными микроорганизмами и введением механических включений. Поэтому стерильное производство по сравнению с другими отраслями промышленности имеет специфические особенности, которые диктуются требованиями к инъекционным лекарственным формам. Главные из них – отсутствие механических примесей, стерильность, стабильность, апирогенность, изотоничность, изоионичность, изогидричность (последние три требования, предъявляются к отдельным инъекционным растворам, что указывается в соответствующей нормативно-технической документации (НТД)).

Уровень требований Государственной фармакопеи СССР (ГФ XI) к лекарственным средствам для парентерального применения уступает уровню требований ведущих фармакопей мира, поэтому для гармонизации национальной нормативно-технической документации (НТД) с документацией Европейского Сообщества в 2001 году разработана статья «Лекарственные средства для парентерального применения» (PARENTERALIA) Государственной фармакопеи Украины.

Согласно данной статье лекарственные средства для парентерального применения классифицируются следующим образом:

- -Инъекционные лекарственные средства;

- -Внутривенные инфузионные лекарственные средства;

- -Концентраты для инъекционных или внутривенных инфузионных лекарственных средств;

- -Порошки для инъекционных или внутривенных инфузионных лекарственных средств;

Имплантанты.

Требования этой статьи не распространяются на препараты, изготовленные из человеческой крови, иммунологические и радиофармацевтические препараты, имплантируемые протезы.

Инъекционные лекарственные средства – это стерильные растворы, эмульсии или суспензии. Растворы для инъекций должны быть прозрачными и практически свободными от частиц. Эмульсии для инъекций не должны обнаруживать признаков расслоения. В суспензиях для инъекций может наблюдаться осадок, который должен быстро диспергироваться при взбалтывании, образуя суспензию. Образовавшаяся суспензия должна быть достаточно стабильной для того, чтобы обеспечить необходимую дозу при введении.

Растворители, исходные и вспомогательные вещества, применяемые для приготовления лекарственных форм для инъекций должны быть разрешенными к медицинскому применению и соответствовать требованиям нормативно-технической документации.

Внутривенные инфузионные лекарственные средства – это стерильные водные растворы или эмульсии с водой в качестве дисперсионной среды; должны быть свободны от пирогенов и обычно изотоничны крови. Предназначаются для применения в больших дозах, поэтому не должны содержать никаких антимикробных консервантов.

Концентраты для инъекционных или внутривенных инфузионных лекарственных средств – представляют собой стерильные растворы, предназначенные для инъекций или инфузий после разведения. Концентраты разводят до указанного объема соответствующей жидкостью перед применением. После разведения полученный раствор должен соответствовать требованиям, предъявляемым к инъекционным или инфузионным лекарственным средствам.

Порошки для инъекционных или внутривенных инфузионных лекарственных средств – представляют собой твердые стерильные вещества, помещенные в контейнер. При встряхивании с указанным объемом соответствующей стерильной жидкости они быстро образуют или прозрачный, свободный от частиц раствор, или однородную суспензию. После растворения или суспендирования они должны соответствовать требованиям, предъявляемым к инъекционным или инфузионным лекарственным средствам.

Имплантанты – представляют собой стерильные твердые лекарственные средства, имеющие подходящие для парентеральной имплантации размеры и форму, и высвобождающие действующие вещества в течение длительного периода времени. Они должны быть упакованы в индивидуальные стерильные контейнеры.

2. Ампулы. Подготовка ампул к наполнению

Данная стадия включает следующие операции: вскрытие капилляров, отжиг ампул, их мойка, сушка и стерилизация.

Вскрытие капилляров. В настоящее время на заводах капилляры ампул обрезают в процессе их изготовления на стеклоформующих автоматах, для чего применяют специальные приспособления (приставки), монтируемые непосредственно на автоматах или рядом с ними. На рис. 5.7. схематически изображена приставка к ампулоформирующему автомату для резки, оплавки и набора ампул в кассеты.

Рис. 5.7. Приставка к стеклоформующему автомату для резки ампул

1 – станина; 2 – вход ампул в приставку; 3 – дисковый нож; 4 – рычаг поджима ампул к ножу;

5 – горелка термоудара для отлома надрезанной части капилляра;

6 – горелка для оплавления капилляра; 7 – транспортный орган;

8 – неподвижная линейка с ячейками для ампул;

9 – бункер для сбора обрезанных и оплавленных капилляров ампул

Привод транспортирующего устройства приставки осуществляется непосредственно от автомата. В качестве режущего инструмента здесь используется дисковый стальной нож, приводимый во вращение специальным высокоскоростным электродвигателем. Ампулы, подлежащие резке, поступают из лотка автомата на транспортные линейки приставки, которые их последовательно переносят от одного рабочего узла к другому и после обработки заталкивают в питатель (бункер). С помощью рычага ампулы плавно подводятся во вращение роликом. Откол части капилляра осуществляется термоударом с помощью горелки, затем обрезанный конец оплавляется. Для непрерывной работы приставка имеет два питателя, работающих попеременно.

Для резки капилляров ампул применяют и самостоятельные автоматы, один из которых, предложенный П.И. Резепиным, изображен на рис. 5.8.

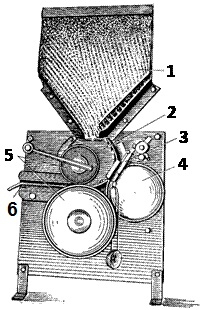

Рис.5.8. Автомат Резепина для отрезки капилляров

1 – бункер; 2 – вращающийся наборный барабан; 3 – брусок для подрезки капилляров;

4 – зубчатый резиновый диск; 5 – обламыватель; 6 – лоток

Как было сказано ранее, в момент вскрытия капилляров ампул происходит засасывание внутрь образующихся при разломе стекла частиц стеклянной пыли и окружающего воздуха с содержащимися в нем механическими частицами, что связано с явлением разрежения внутри ампулы. Для предотвращения этого в машинах для резки ампул необходимо обеспечить их предварительный подогрев, подавать в зону резки чистый профильтрованный воздух и установить в месте нанесения риски узел обмыва капилляра ампулы фильтрованной обессоленной водой. Эти мероприятия позволяют снизить загрязнение ампулы и облегчает в дальнейшем процесс их внутренней мойки. Дальнейшее развитие ампульного производства идет по пути создания специального оборудования, автоматических поточных линий ампулирования; в этих условиях целесообразно вскрытие ампул производить непосредственно в линии, так как при этом возможно сохранить практически стерильную среду внутри ампулы, полученную благодаря нагреву стекла до высокой температуры в процессе формования.

Отжиг ампул.

Изготовленные на стеклоформующих автоматах и набранные в кассеты ампулы подвергают отжигу для снятия внутренних напряжений в стекле, образующихся из-за неравномерного распределения массы стекла и неравномерного охлаждения ампул в процессе изготовления. Напряжения, возникающие в стекле, тем больше, чем сильнее при охлаждении перепад температуры между наружным и внутренним слоями стекла. Таким образом при резком охлаждении напряжения в стремящемся сократится внешнем слое стекла могут превысить предел прочности, в стекле возникнут трещины, и изделие разрушится.

Вероятность возникновения микротрещин в стекле ампул повышается при тепловой стерилизации.

Процесс отжига состоит из следующих стадий: нагрева до температуры, близкой к размягчению стекла, выдержки при этой температуре и медленного охлаждения. Наиболее опасными для ампул являются напряжения, возникающие на границах резкого перехода тонких и толстых стенок и приводящие к растрескиванию ампул во время их хранения. Для контроля ампул на наличие напряжений в стекле используют прибор – полярископ, на экране которого места, имеющие внутреннее напряжение, окрашены в желто-оранжевый цвет. По интенсивности окраски можно приближенно судить о величине напряжений, имеющихся в стекле. Ампулы отжигают в специальных печах с газовым или электрическим нагревом.

Устройство туннельной печи Мариупольского завода технологического оборудования изображено на рис. 5.9.

Рис. 5.9. Устройство печи с газовыми горелками для отжига ампул

1 – корпус; 2 – камера нагрева; 3 – камера выдержки; 4 – камера охлаждения;

5 – стол загрузки; 6 – стол выгрузки; 7 – газовые горелки; 8 – конвейер; 9 – кассета с ампулами

Печь состоит из трех камер: нагрева, выдержки (отжига) и охлаждения ампул. На верхнем своде камеры нагрева и выдержки в тоннеле установлены газовые горелки инфракрасного излучения типа ГИИВ-2, под нижними чугунными плитами, образующими пол печи, помещены горелки инжекторного типа. Для отжига ампулы загружаются в металлические контейнеры капиллярами вверх; в одном контейнере помещается около 500 ампул вместимостью 10 мл. Кассеты в туннеле перемещаются с помощью цепного конвейера.

В камерах нагрева и выдержки ампулы нагреваются до температуры 560-580°С с выдержкой при этой температуре около 10 минут. Зона охлаждения разделена на две части: в первую часть (по ходу движения) подается противотоком воздух, прошедший вторую часть и имеющий температуру около 200°С. В первой зоне этой камеры происходит постепенное охлаждение ампул в течение 30 минут. Во второй зоне ампулы быстро охлаждаются воздухом до 60°С за 5 минут, затем до комнатной температуры и проходят к столу выгрузки.

Принятый двухступенчатый процесс охлаждения исключает возможность возникновения повторных напряжений в стекле ампул. Над верхним сводом печи установлен вентилятор подачи воздуха для охлаждения ампул. Боковые стены печи имеют смотровые окна для наблюдения за работой горелок.

На ряде заводов ампулы отжигают в специальных печах с электронагревом, устройство которых не имеет принципиальных отличий от вышеописанных печей с газовыми горелками. Отжигаемые в этой печи ампулы нагреваются с помощью электрических нагревателей, расположенных в зонах нагрева и выдержки. Для транспортирования контейнеров с ампулами печь имеет цепной конвейер, под и над которым установлены нагревательные спирали из хромоникелевой проволоки. Внутри печь выложена фасонным огнеупорным кирпичом. На выходе в печь подается воздух, движущийся в направлении противоположном движению контейнеров с ампулами.

На операции отжига ампул заканчивается первая часть технологического процесса ампульного производства.

Последующие операции обработки ампул принадлежат ко второй его части, а именно – к процессу ампулирования и выполняются на участках ампульного цеха.

Способы мойки ампул

После отжига ампулы в металлических контейнерах поступают в цех ампулирования на участок набора ампул в кассеты. Этот процесс предшествует мойке ампул.

Крупноемкие ампулы в кассеты набираются вручную. Набор мелкоемких ампул (1; 2; 3; 4 и 5 мл) выполняют на автоматах (машинах Резепина), выпускаемых серийно Мариупольским заводом технологического оборудования. Автомат (рис. 5.10) набирает ампулы в перфорированные кассеты, изготовленные из нержавеющей стали. В верхней части автомата расположен подвижный бункер, в который загружаются ампулы. При перемещении бункера ампулы сначала укладываются в ячейки поворотной рамки, которая, поворачиваясь в вертикальное положение, направляет их в отверстия кассеты, расположенные в шахматном порядке. Число открытых желобков поворотной рамки при каждом рабочем цикле регулируется шторками.

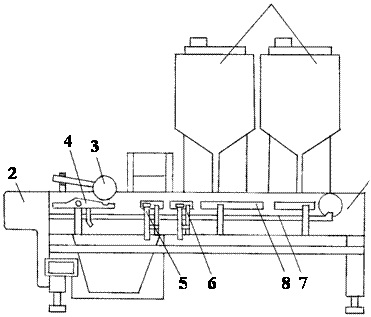

Рис. 5.10. Схема автомата для набора ампул в кассеты (модель Ц564М)

1 – стол; 2 – бункер; 3 – левая шторка; 4 – правая шторка; 5 – рамка поворотная; 6 – главный вал;

7 – основной привод; 8 – станина; 9 – привод возвратного стола

После укладки очередного ряда стол с кассетой перемещается на один шаг и цикл повторяется. При укладке последнего ряда кассеты машина останавливается конечным выключателем и стол возвращается в исходное положение. Кассеты, наполненные ампулами, снимают вручную и передают на следующие операции согласно технологическому процессу: мойку, сушку, наполнение.

Мойка ампул является одной из самых ответственных стадий ампульного производства. Она складывается из наружной и внутренней мойки.

Для наружной мойки ампул применяется полуавтомат типа АП-2М2 Мариупольского завода технологического оборудования. Полуавтомат представляет собой аппарат с крышкой, в который на свободно вращающуюся подставку устанавливается кассета с ампулами. Над кассетой расположено душирующее устройство, с помощью которого на ампулы подается фильтрованная горячая вода. Под воздействием струй воды кассета приходит во вращение, чем достигается равномерная обмывка ампул. Производительность автомата по обработке ампул вместимостью 1-2 мл достигает 30 тыс. ампул в час.

Внутренняя мойка ампул может осуществляться следующими способами: вакуумным, ультразвуковым и виброультразвуковым, термическим и шприцевым.

Наиболее распространен в отечественной технологии вакуумный способ мойки. Сущность этого способа заключается в том, что кассету с ампулами помещают в герметично закрытый аппарат так, чтобы капилляры после наполнения аппарата водой были погружены в воду, затем в нем создают и резко сбрасывают вакуум. При создании вакуума воздух, находящийся в ампулах, отсасывается и пузырьками проходит через водный слой. В момент сброса вакуума вода с силой устремляется внутрь ампул, омывая ее внутреннюю поверхность, затем при повторном создании вакуума вода со взвешенными в ней механическими примесями, ранее находившимися на стенках ампул, отсасывается и сливается из аппарата. Цикл повторяется многократно.

Простой вакуумный способ мойки, сущность которого была описана выше, мало эффективен, т.к. не может обеспечить требуемой чистоты ампул. Для отделения частиц механических включений от стенок ампулы воздействие только одного, даже весьма сильного турбулентного потока воды, недостаточно. Наиболее ответственным моментом в процессе мойки является скорость удаления воды из ампул со взвешенными в ней частицами. Естественно, чем выше эта скорость, тем эффективнее мойка. По мере отсоса внутри ампулы создается разрежение, процесс эвакуации воды замедляется, и в конце процесса при уравнивании давления скорость удаления воды практически близка к нулю. Следовательно, самая важная часть процесса протекает неинтенсивно.

Определенное влияние на вынос частиц, взвешенных в моющей среде, оказывает форма ампул. Как показал производственный опыт, эвакуация частиц из ампул с пережимом капилляра протекает хуже, чем из ампул с плавным переходом пульки в капилляр. В первом случае брак по механическим примесям увеличивается на 10-15%, что объясняется завихрением потока воды в пережиме, при отсосе ее из ампулы, и, как следствие, удержанием частиц в ампуле.

В связи с вышеизложенным, в последнее время процесс вакуумной мойки были значительно усовершенствованы – введено ступенчатое вакуумирование, позволившее добиться более полного удаления воды из ампул, интенсифицирован процесс за счет более резкого сброса вакуума, автоматизированы операции управления аппаратом.

Разновидностями вакуумных способов мойки являются: турбовакуумный, вихревой и пароконденсационный.

Турбовакуумный способ характеризуется более эффективной мойкой за счет резкого мгновенного гашения разрежения и ступенчатого вакуумирования. Процесс проводится в турбовакуумном аппарате с автоматическим управлением по заданным параметрам.

Внутрь аппарата помещаются кассеты с ампулами капиллярами вниз, закрывается крышка и создается разрежение. Рабочая емкость аппарата заполняется горячей деминерализованной водой так, чтобы капилляры были погружены в нее. Разрежение повышается примерно в 2 раза и внутри ампулы также создается вакуум. Затем быстро открывается воздушный электромагнитный клапан большого диаметра и в аппарат мгновенно поступает профильтрованный стерильный воздух. Это создает резкий перепад давлений и вода устремляется внутрь ампул в виде турбулентного фонтанирующего потока, отделяя от поверхности загрязнения и переводя их во взвешенное состояние. Далее воздушный клапан закрывается, аппарат соединяется с вакуумной линией, разрежение вновь повышается и вода со взвешенными частицами с большой скоростью удаляется из ампул и из рабочей емкости аппарата. Высокая скорость удаления воды препятствует задержке механических частиц на стенках ампул. Затем вакуум вновь приводится к первоначальному состоянию в рабочую емкость подается чистая вода и цикл мойки повторяется от 4 до 8 раз (в зависимости от степени загрязнения ампул). Брак при этом способе высок и составляет 10-20%.

Для повышения эффективности турбовакуумной мойки ампул на Таллиннском химико-фармацевтическом заводе (Эстония) разработан вихревой способ. В отличии от турбовакуумной мойки перепад давлений здесь после очередного гидроудара ступенчато возрастает за счет увеличения разряжения в аппарате. Вакуум гасится фильтрованным воздухом через 0,2-0,3 с.

В отечественной промышленности последнее время нашел широкое применение пароконденсационный способ мойки ампул. Сущность этого способа заключается в том, что кассету с ампулами помещают в герметический аппарат, затем из аппарата и ампул паром выдавливают атмосферный воздух и аппарат наполняют горячей водой (температура 80–90°С). Далее пар, находящийся в ампулах, конденсируют, в результате чего последние почти целиком заполняются турбулентным потоком воды. Под воздействием возникающего вакуума вода ампулах вскипает и мгновенно выбрасывается их них. Цикл повторяют несколько раз, меняя воду.

Благодаря применению горячей воды, пара и высокоскоростной циркуляции жидкости, этот способ значительно повышает качество очистки, а проводимая обработка ампул паром в известной степени стерилизует пустые ампулы. После данного способа мойки горячие ампулы, из которых полностью удалена вода, не нуждаются в сушке перед их наполнением. Данный способ не требует использования в производстве вакуумных насосов, являющихся весьма водоэнергоемким оборудованием.

Пароконденсационный способ мойки применяется в работе полуавтомата АП-30 и автоматических линий АП25М, АП2М2 и АП3М2.

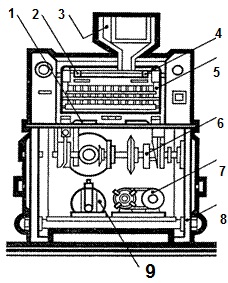

Аппарат для пароконденсационной мойки ампул АП25М (рис. 5.11) предназначен для мойки внутренней поверхности ампул, при этом ампулы обрабатываются в специальных дисковых кассетах.

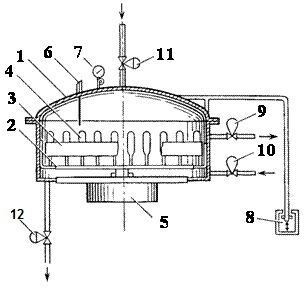

Рис. 5.11. Схема аппарата для пароконденсационной мойки ампул АП25М

1 – сливной бачок; 2, 16 – обратные клапаны; 3 – промежуточный бачок; 4 – рабочая емкость;

5 – станина; 6 – крышка емкости; 7 – направляющие; 8 – ампула; 9 – кассета; 10 – пульт управления;

11 – пневмоцилиндр;12 – блок управления пневмоцилиндром; 13 –электрошкаф;

14 – конденсационный бачок; 15, 17 – клапаны

Кассета с ампулами, набранными капиллярами вниз, помещается в рабочую емкость аппарата, в которой создается вакуум. Затем подаются вода и пар, за счет конденсации которого внутри ампул создается вакуум. После чего происходит заполнение ампул водой температурой 80-90°С. Эффект высококачественной мойки достигается за счет интенсивного вскипания воды, находящейся в ампулах. При мгновенном вскипании вода выбрасывается из ампул с большой скоростью, отделяя от стенок ампул и увлекая за собой механические частицы.

Для работы к аппарату необходимо подключать фильтрованный пар давлением до 3 кгс/см2, водопровод холодной обессоленной воды, моющей воды температурой 80-90°С, а также пневмопровод с давлением сжатого воздуха не менее 3 кгс/см2.

Управление процессом осуществляется автоматически. Производительность аппарата составляет 22-30 кассет в час.

Особенностью процесса пароконденсационной мойки ампул является вскипание моющей жидкости в ампуле в момент подачи в холодильник холодной воды при пониженной температуре кипения за счет создавшегося разрежения и последующее интенсивное вытеснение моющей жидкости образовавшимся внутри ампулы паром. При разрежении 0,2-0,3 атм. вода вскипает в диапазоне температур 90-95°С. Поэтому особенно важно обеспечить строгий контроль температурного режима подаваемой в аппарат воды. Заполнение ампул с использованием эффекта гидравлического удара моющей жидкости о стенки и мгновенное вскипание всего объема жидкости обеспечивают интенсивную обработку стенок ампул с отслоением частиц от них, а бурное вытеснение жидкости – вывод в ней механических частиц.

Вибрационный способ мойки ампул. Как указывалось ранее, большую часть механических загрязнений, прилипших к поверхности ампул составляют частицы стекла. С целью удаления их из растворов авторы данного метода использовали принцип осаждения взвешенных в жидкости частиц по закону Стокса. Ампулы с водой устанавливают капиллярами вниз на подставку, жестко соединенную с вибратором; при этом концы капилляров погружены в жидкость. Ампулы подвергают вибрации, в результате чего взвешенные в растворе частицы осаждаются в зону капилляров и покидают ампулы. Во время вибрации ампул на границе концов капилляров с жидкостью возникает «волновой барьер», препятствующий попаданию загрязнений из жидкости в ампулы. При этом объем жидкости в ампулах остается неизменным, что позволяет таким путем освобождать от примесей непосредственно растворы лекарственных веществ в момент вакуумного заполнения или ампул. Вибраторы применяют с 50-100 Гц и амплитудой до 1 см.

С целью интенсификации процесса очистки ампул широкое применение в различных аппаратах и устройствах нашел ультразвуковой способ обработки. Прохождение ультразвука в жидкости сопровождается чередующимися сжатиями, разрежениями и большими переменными ускорениями. В жидкости образуются разрывы, называемые кавитационными полостями, которые в момент сжатия захлопываются. В это время давление в пузырьках может достигать нескольких тысяч атмосфер. Кавитационные полости образуются за счет присутствия в жидкости мельчайших пузырьков газа и пара или твердых частиц. Пульсирующие кавитационные пузырьки отслаивают частицы загрязнений. Оптимальными параметрами данного процесса является частота ультразвука – 18-22 кГц и температура моющей воды 30-60°С.

Преимуществом данного способа перед другими, кроме высокой эффективности удаления прочно удерживаемых загрязнений (главным образом, частиц стекла), является возможность отбраковки ампул с микротрещинами, которые под действием ультразвука разрушаются. Положительным является также бактерицидной действие ультразвуковых колебаний.

В качестве источника ультразвука применяют магнитострикционные генераторы, которые обычно крепятся на крышке или дне вакуум-моечного аппарата.

Мойка ампул ультразвуковым способом происходит следующим образом. Ампулы в кассетах заполняют горячей обессоленной водой вакуумным путем в аппарате вакуум-моечного полуавтомата, расположив их капилляры над магнитострикционными преобразователями. Расстояние капилляров, погруженных в воду от излучателей – 10 мм. Затем подачей фильтрованного воздуха гасится вакуум, и вода в виде турбулентного потока моет ампулы и заполняет их. В это время на 30 с автоматически включается генератор ультразвука и при озвучивании происходит быстрое и полное удаление воды с загрязнениями из ампулы. В зависимости от загрязненности циклы повторяются несколько раз.

Несмотря на эффективность ультразвукового способа мойки (брак составляет 5-10%), проблема эвакуации жидкости и выноса из полости ампулы взвешенных в ней частиц остается по-прежнему актуальной.

По состоянию развития техники на сегодня наиболее приемлемым техническим решением высококачественной очистки ампул является сочетание ультразвуковой обработки с пароконденсационным или вибрационным способами.

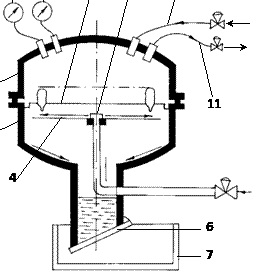

На рис. 5.12 изображено устройство аппарата виброультразвуковой мойки ампул в турбовакуумном аппарате, на дне которого укрепляется генератор ультразвука (5). Кассета с ампулами (3) помещается на подкассетник (2) и в аппарате выполняются все операции ультразвукового способа совместно с механической вибрацией. Брак способа достаточно низкий – 3-5%.

Рис. 5.12. Устройство аппарата виброультразвуковой мойки ампул

1 – корпус аппарат; 2 – подкассетник; 3 – кассета; 4 – ампулы;

5 – магнитостриктор; 6 – датчик уровня воды; 7 – датчик вакуума;

8 – исполнительный механизм; 9, 10, 11, 12 – клапаны

Термический способ. Предложен В.Я. Тихомировой и Ф.А. Коневым (1970). Сущность его заключается в следующем. Предварительно ампулы моют вакуумным способом, заполняют водой дистиллированной с температурой 60-80°С и помещают капиллярами вниз в зону интенсивного нагрева (300-400°С). При этом тепловой поток, передающийся от стенки ампул к жидкости, вызывает конвективные токи, движение жидкости при кипении становится интенсивны. Механические частицы отслаиваются от стенок и вместе с водой удаляются из ампул за счет создавшегося в них избыточного давления пара над жидкостью. Скорость удаления воды из ампул зависит, в основном, от двух факторов – исходной температуры воды и температуры в зоне нагрева. Время одного цикла 5 минут. Недостатками способа являются относительно низкая скорость удаления воды из ампул и сложное аппаратурное оформление.

Широко применяемая за рубежом технология шприцевой мойки ампул также не обеспечивает высокого качества их очистки, хотя в нашей стране метод не потерял своего значения, в частности, для промывки крупноемких ампул.

Сущность шприцевой мойки заключается в том, что в ампулу, ориентированную капилляром вниз, вводят полую иглу (шприц), через которую под давлением подают воду. Турбулентная струя воды из шприца отмывает внутреннюю поверхность ампулы и удаляется через зазор между шприцем и отверстием капилляра. Очевидно, что интенсивность мойки во многом зависит от скорости циркуляции жидкости внутри ампулы, т.е. от скорости ее поступления и вытеснения. Однако, шприцевая игла, введенная в отверстие капилляра, уменьшает его свободное сечение, необходимое для эвакуации воды. Кроме того, большое количество шприцев усложняет конструкцию машин, усложняет требования к форме и размерам ампул. Производительность данного способа невелика. С целью повышения эффективности его сочетают с ультразвуковым. Для проверки качества мойки при проведении загрузки моечного аппарата в каждую кассету с ампулами в нескольких местах помещают контрольные ампулы со специально нанесенными внутри окрашенными загрязнениями. После мойки эти ампулы должны быть чистыми.

Сушка и стерилизация ампул

После мойки ампулы достаточно быстро, чтобы предотвратить вторичное загрязнение, передаются на сушку или стерилизацию (за исключением тех способов мойки, которые включают в себя эти процессы) в зависимости от условий ампулирования.

Сушка проводится в специальных сушильных шкафах при температуре 120-130°С 15-20 минут. Если необходима стерилизация, то обе операции объединяются и ампулы выдерживают в суховоздушном стерилизаторе при 180°С в течение 60 минут. Стерилизатор устанавливается между двумя отделениями так, чтобы загрузка вымытых ампул проводилась в моечном отделении, а выгрузка высушенных или простерилизованных – в отделении наполнения ампул раствором (в помещении первого класса чистоты).

Этот метод сушки и стерилизации имеет ряд недостатков. Во-первых, в воздухе стерилизатора содержится большое количество частиц, в виде пыли и окалины, выделяемых нагревательными элементами. Во-вторых, температура в разных зонах камеры не одинаковая. В-третьих, в стерилизатор постоянно попадает нестерильный воздух.

Для сушки и стерилизации на крупных фармацевтических предприятиях используют туннельные сушилки, в которых кассеты с ампулами перемещаются по транспортеру при нагревании инфракрасными лучами в сушильной части до 170°С, а в стерилизующей – до 300°С.

Более эффективно для стерилизации ампул применять новые виды стерилизаторов с ламинарным потоком нагретого стерильного воздуха. В них с помощью вентилятора воздух с небольшим избыточным давлением подается в калорифер, нагревается до температуры стерилизации 180-300°С, фильтруются и через распределительное устройство поступает в стерилизационную камеру в виде ламинарного потока по всему ее сечению, что создает равномерное температурное поле по всему сечению камеры. Фильтрование через стерилизующие фильтры и небольшой подпор воздуха гарантирует отсутствие механических загрязнений и микрофлоры в зоне стерилизации.

3. Ампулирование

Стадия состоит из следующих операций: наполнение ампул (сосудов) раствором, запайка ампул или укупорка сосудов и проверка ее качества.

Наполнение ампул раствором

Операция наполнения проводится в помещениях первого или второго классов чистоты с соблюдением всех правил асептики. Фактический объем наполнения ампул должен быть больше номинального, чтобы обеспечить нужную дозу при наполнении шприца. ГФ XI устанавливает нормы наполнения сосудов (табл. 5.6.).

Оборудование для наполнения ампул

В технологическом процессе ампулирования применяют три известных способа наполнения ампул: вакуумный, шприцевой и параконденсационный. Вакуумный способ нашел широкое распространение в отечественной промышленности. Этот способ по сравнению со шприцевым, являясь групповым, обладает более чем в 2 раза большей производительностью при точности дозирования ± 10-15%. Так, производительность наполнительного аппарата Ждановского завода достигает 25 тыс. мелкоемких ампул в час, тогда как автомата шприцевого наполнения фирмы «Штрунк» только 12 тыс. ампул.

Вакуумный способ наполнения заключается в том, что ампулы в кассетах помещают в герметичный аппарат, в емкость которого заливают раствор, подлежащий наполнению, и создают вакуум; при этом воздух из ампул отсасывается, и после сброса вакуума раствор заполняет ампулы.

При вакуумном способе дозирование раствора в ампулы производится с помощью изменения глубины разрежения, т. е. фактически регулируется объем, подлежащий заполнению, при этом сама ампула является дозирующей емкостью. Ампулы с разными объемами заполняются при соответственно созданной глубине вакуума в аппарате.

Для точного наполнения ампул с помощью вакуума предварительно определяют глубину создаваемого разрежения. Обычно на заводах составляются таблицы необходимой степени разрежения в заввисимости от атмосферного давления, размеров ампул и требуемого объема наполнения. В тех случаях, когда таких таблиц нет, ампулы наполняют при рабочем разрежении, дающем объем наполнения несколько больше и меньше требуемого, и методом интерполяции рассчитывают его искомую глубину.

Невозможность точного дозирования раствора является основным недостатком вакуумного способа наполнения. К недостаткам, присущим этому способу, можно отнести также то, что ампулы при наполнении погружаются капиллярами в дозируемый раствор, через него при создании вакуума проходят пузырьки отсасываемого воздуха, и в ампулы попадает только часть раствора, большая часть которого остается в аппарате и после цикла наполнения сливается из аппарата на перефильтрацию; все это приводит к дополнительному загрязнению и неэкономному расходу раствора. Кроме того, при наполнении загрязняются капилляры ампул, в результате чего при запайке образуется нежелательные «черные» головки от пригара раствора на конце капилляра. Недостатком вакуумного способа наполнения является также и то, что после наполнения до проведения операции запайки ампул проходит значительный, по сравнению со шприцевым методом наполнения, интервал времени, отрицательно сказывающийся на чистоте раствора и требующий применения специальных устройств для заполнения капилляра инертным газом. При применяемой отечественной технологии между наполнением и запайкой ампул проходит более 3 мин. Большой промежуток времени создает дополнительные условия для загрязнения раствора в ампулах механическими частицами и микрофлорой из окружающей среды.

К преимуществам вакуумного способа наполнения ампул, кроме высокой производительности, можно отнести нетребовательность этого процесса к размерам и форме капилляров наполняемых ампул. За рубежом вакуумный способ наполнения ампул применяется только для недорогих препаратов и питьевых растворов.

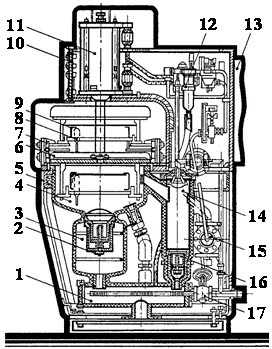

Рис. 5.18. Схема аппарата для наполнения ампул (модель АП-4М2)

1 – корпус; 2 – крышка; 3 – кассета с ампулами; 4 – ложное дно; 5 – патрубок подачи раствора;

6 – клапан нижнего спуска; 7 – емкость для слива раствора из аппарата;

8 – контактный вакуумманометр (наполнение аппарата);

9 – контактный вакуумманометр (дозирование раствора при наполнении ампул);

10 – трубопровод подачи раствора; 11 – вакуумпровод

Полуавтомат для наполнения ампул состоит из корпуса с укрепленной в нем емкостью аппарата, внутри которой имеется ложное дно, удерживаемое на патрубке для подачи раствора. Патрубок снабжен насадкой с боковыми щелями непосредственно над верхней плоскостью ложного днища. Емкость аппарата имеет нижний спуск с клапаном и на боковой стенке – упоры для установки на них кассеты с ампулами. Сверху аппарат закрыт крышкой, имеющей автоматический пневмопривод для ее открывания и закрытия.

Нижний спуск выведен в приемную емкость. Для замера вакуума автомат оснащен контактными вакуумманометрами. К емкости аппарата подсоединены трубопроводы питания раствором с вакуумной магистрали цеха. Процесс работы автоматизирован.

Аппарат работает следующим образом: в емкость устанавливают кассету с ампулами, закрывают крышку и в аппарате создают вакууа, при этом клапаном на нижнем спуске герметизируют аппарат. Подают раствор. Под воздействием вакуума раствор струями поступает из щелей насадки и, омывая верхнюю поверхность ложного дна, стекает под ложное дно, смывая туда механические частицы. Затем в аппарате создают требуемое разрежение, соответствующее дозе раствора, заполняемого в ампулу, и гасят вакуум. Оставшийся в аппарате раствор сливается в приемную емкость и идет на перефильтрацию. Производительность полуавтомата – 60 кассет в час. Длительность цикла наполнения 50 с. После наполнения ампул вакуумным способом в капиллярах ампул остается раствор, что мешает качественной запайке и загрязняет инъекционный раствор продуктами сгорания.

Растворы из капилляров ампул можно удалить различными способами:

-отсасыванием раствора под вакуумом;

-продавливанием раствора стерильным воздухом или инертным газом (в полуавтомате АП-5М2);

-обработкой струей пара или водой апирогенной.

Полуавтомат для продавливания раствора из капилляров в ампулу типа АП-5М2. В корпусе полуавтомата установлена емкость с крышкой. К емкости присоединены системы питания сжатым воздухом, инертным газом, вакуумом, она также соединена с атмосферой. Емкость имеет нижний спуск. Крышка аппарата имеет привод и запорные устройства. Цикл работы автоматизирован. В емкость устанавливают кассету с ампулами, затем заполняют фильтрованным воздухом, а потом вакуумом, закрывают крышку аппарата, создают в аппарате давление. В полуавтомате можно проводить задавливание раствора из капилляров в ампулы емкостью 1, — 20 мл. Производительность аппарата (ампулы 1-2 мл) составляет 40 тыс. ампул в час. Давление воздуха при продавливании раствора составляет 2-5 кг/см2.

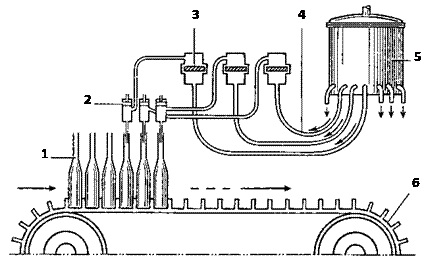

Шприцевой способ наполнения ампул получил широкое распространение за рубежом и осуществляется при помощи установок со специальными дозаторами (поршневыми, мембранными и др.). Метод имеет более сложное аппаратурное оформление, чем вакуумный и более жесткие требования к размерам и форме капилляров ампул, но благодаря ряду преимуществ он является более предпочтительным для применения в технологии ампулирования. Особенно эти преимущества сказываются при проведении операций наполнения и запайки в одном автомате.

К существенным преимуществам шприцевого способа наполнения следует также отнести возможность точного дозирования раствора (±2%) и небольшой промежуток времени наполнением и запайкой (5-10 с), что позволяет эффективно использовать наполнение их свободного объема инертным газом, значительно удлиняющим срок годности препарата. При наполнении в ампулу вводится только необходимое количество раствора, при этом капилляр ампулы не смачивается раствором, остается чистым, благодаря чему улучшаются условия запайки ампул, особенно это важно для густых и вязких растворов.

При технологии ампулирования в токе инертных газов ампула, подлежащая наполнению, предварительно заполняется газом и раствор при наполнении практически не соприкасается с окружающей средой (атмосферой) помещения. Это приводит к повышению стабильности многих инъекционных растворов. Несколько полых игл опускаются внутрь ампул, расположенных на конвейере. Вначале в ампулу подается инертный газ, вытесняя воздух, затем подавется раствор с помощью пооршневого дозатора, и вновь – струя инертного газа, после чего ампула тотчас посступает на позицию запайки.

Недостатком метода является малая производительность, которая составляет до 10 тыс. ампул в час.

Рис. 5.19. Шприцевой метод наполнения ампул

1 – ампулы; 2 – поршневой дозатор; 3 – фильтр; 4 – шланг;

5 – емкость с раствором для заполнения ампул; 6 – транспортер

В настоящее время создан ряд конструкций дозирующих элементов, работающих без движущих частей, что позволяет полностью предотвратить загрязнение раствора в процессе дозирования. Ряд зарубежных фирм применяют для этой цели перистальтические насосы, различные дозаторы мембранного типа. Ввод дозы в ампулу под давлением позволяет применить при наполнении дополнительную фильтрацию раствора непостредственно в момент наполнения, что дает возможность гарантировать чистоту, а при фильтрации с помощью ультрафильтра – и стерильность раствора в ампуле.

Параконденсационный способ. На основе параконденсационного способа мойки ампул сотрудниками ГНЦЛС предложена принципиально новая технологическая линия ампулирования инъекционных растворов (рис. 5.20).

Рис. 5.20. Принципиальная схема ампулирования инъекционных растворов на основе пароконденсационного способа.

Ампулы после резки (1) полностью погружают капиллярами вверх в емкость (2) с водой, снабженную ультразвуковыми излучателями. При воздействии ультразвука ампулы быстро заполняются водой и тут же дополнительно озвучаются. После этого ампулы переводят в положение «капиллярами вниз» и направляют в камеру, где промывают сначала наружную поверхность душированием (3), а затем внутреннюю пароконденсационным способом. Во время выхода воды из ампул последние подвергают вибрации (4) с целью максимального удаления из них механических частиц. Ампулы после промывки поступают в камеру для дозированного их заполнения раствором пароконденсационным способом (5) и запайки (6). Промывная вода непрерывно фильтруется (7) и возвращается в схему.

Ампулы перед запайкой несколько охлаждают для того, чтобы раствор удалился из капилляров, после чего их концы опускают в емкость с жидкой пластмассой (6) и тут же вынимают; капли пластмассы, удерживаемые на концах капилляров, затвердевают и герметически закупоривают ампулы с раствором.

Отдельные элементы пароконденсационного способа нашли применение при создании автоматизированных линий ампулирования типа «АП-30», установки для термической мойки ампул, непрерывно действующей линии для мойки, сушки и стерилизации флаконов в производстве глазных капель.

Фактический объем инъекционных растворов в ампулах должен быть больше, чем номинальный, чтобы обеспечить необходимую дозу при наполнении шприца. ГФ ХI издания устанавливает нормы налива и количество сосудов для контроля.

В сосудах вместимостью до 50 мл наполнение проверяют калиброванным шприцем, в сосудах вместимостью 50 мл и более – калиброванным цилиндром при температуре (20 ± 2)оС. Объем раствора, набранного из ампулы шприцом, после вытеснения из него воздуха и заполнения иглы или после выливания в цилиндр не должен быть меньше номинального объема.

Оборудование для запайки ампул

Операция запайки ампул является наиболее ответственной операцией в технологическом процессе ампулирования, поскольку некачественная или длительная во времени запайка приведет к браку продукции и весь труд, затраченный на предыдущих операциях, будет сведен на нет.

На сегодняшний день известно два основных способа запайки ампул с использованием газовых горелок.

-оплавлением кончиков капилляров, когда у непрерывно вращающейся ампулы нагревают кончик капилляра, и стекло, размягчаясь само заплавляет отверстие капилляра;

-оттяжкой капилляров, когда у капилляра ампулы отпаивают с оттяжкой часть капилляра и в процессе отпайки запаивают ампулу.

Для равномерного разогрева капилляра ампулу вращают при запайке. Выбор способа запайки определяется диаметром капилляра. При вакуумном наполнении, когда капилляр ампулы тонкий и хрупкий, наиболее приемлемой технологией до настоящего времени был способ запайки оплавлением. При использовании шприцевой технологии наполнения, когда применяют раструбленые широкогорлые ампулы и способ запайки закаткой неприемлем, используют способ оттяжки части капилляра ампулы.

Способ запайки ампул оплавлением имеет недостатки. В результате оплавления конца капилляра запайка ампул сопровождается наплывом стекла. При значительном наплыве из–за возникающих в стекле напряжений, вызываемых различием скорости остывания стекла, в месте запайке могут образоваться трещины, которые приводят к разгерметизации ампулы. При тонком капилляре запайка сопровождается образованием крючка на конце капилляра, что считается браком. При капилляре большого диаметра оплавка не происходит в полной мере, так как имеет капиллярное отверстие в месте запайки. Способ требует, чтобы ампулы были строго одной длины. При разбросе длины ампул больше ±1 мм качество запайки резко ухудшается, и брак по запайке может быть значителен. При запайке ампул, наполненных раствором, образующим пригар – «черные головки», капилляры ампул перед запайкой подвергают промывке. Капилляры промывают с помощью распылительной форсунки, направляющей распыленную воду для инъекций в отверстие капилляров запаиваемых ампул.

За рубежом, благодаря применению шприцевой технологии мойки и наполнения, запайку выполняют способом оттяжки части капилляра ампул. При этом способе вначале разогревают капилляр непрерывно вращающейся ампулы, а затем отпаиваемую часть капилляра захватывают специальными щипцами и, оттягивая, отпаивают и отбрасывают в отход. В это же время несколько отводят пламя горелки в сторону для пережога стеклянной нити, образующейся в месте отпайки и для оплавления запаянной части. Процесс запайки ведется, как правило, по жесткому временному циклу. В этом случае особо важное значения приобретает вводимая в пламя масса стекла, на которую настраивается горелка запаечного узла. Если в пламя горелки будет введена ампула с массой капилляра, больше, чем масса, на которую настроена горелка, то за отведенный на циклограмме промежуток времени стекло не успеет достаточно разогреться, и щипцы при оттяжке соскользнут с капилляра, т.е. такая ампула не запаяется. Если в зону горелки будет введена ампула с массой капилляра, меньше требуемой, ампула разогреется за промежуток времени меньше заданного циклограммой – перегреется, отпаиваемая часть отклонится от оси ампулы, щипцы не захватят капилляр, и запайка не будет выполнена качественно. Для качественной запайки, ампулы специально рассортировывают при изготовлении по диаметру капилляра на группы, и настройку операции запайки выполняют в зависимости от используемой в производстве группы ампул. В хорошо организованном производстве брак при использовании этого способа не превышает 1%.

Запайка с оттяжкой обеспечивает красивый внешний вид ампулы и высокое качество благодаря одинаковой толщине стенки запаянной части и стенки капилляра ампулы. Последние годы разрабатываются другие способы запайки, обеспечивающие высокое качество и производительность. Исследователи ищут способ, который был бы нечувствителен к изменениям массы стекла и к геометрическим размерам и форме ампул. Предложены новые схемы процесса запайки, например, проводить операцию запайки с замером температуры стекла в зоне запайки. При достижении пластичности стекла и заданной температуры срабатывают электромуфта и привод щипцов оттяжки, одновременно соленоид отводит горелку; предлагается специальная головка, в которой под воздействием вращательного момента, передаваемого холодным капилляром на головку, оттяжка капилляра не происходит; по мере нагрева и по достижении пластичности стекла капилляр перестает передавать достаточный вращательный момент и под воздействием гибкого элемента внутри головки, имеющего постоянный и противонаправленный крутящий момент, последняя повернется и даст команду на оттяжку капилляра.

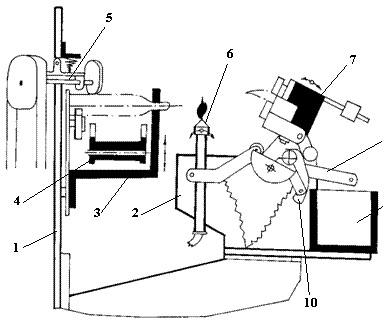

Так разработана конструкция для запайки способом оттяжки, автоматически производящая отрыв капилляра при достижении требуемой пластичности стекла в месте его разогрева. Эта конструкция состоит из свободно насаженных на ось щипцов с роликами. Применение роликов благодаря их малой массе значительно уменьшает опасность скручивания капилляра в месте запайки в момент размягчения стекла. Система подвижных, поворотных копиров и рычагов обеспечивает автоматический подвод щипцов, захват отпаиваемой части капилляра, его выброс после запайки, отвод и подвод горелки. К щипцам приложен постоянный момент в виде грузика для оттяжки. Противомомент, удерживающий щипцы, достигается за счет разворота осей роликов относительно оси вращающегося капилляра ампулы. По мере размягчения стекла противодействующий момент уменьшается, и щипцы оттягивая капилляр, отводят горелку. Такая конструкция успешно применяется для запайки пробирок с кетгутом и хирургическим шелком, полностью заменив ручной труд на этой операции. На рис. 5.21. схематически показано устройство такого запаечного узла.

Рис. 5.21. Схема работы запаечного узла ампул

1 – корпус; 2 – держатель запаечного устройства; 3 – подвижные линейки для установки ампул на рабочую позицию; 4 – транспортные линейки; 5 – привод вращения ампул; 6 – газовая горелка; 7 – откидные щипцы; 8 – рычаг для взвода щипцов; 9 – ящик для сбора отходов; 10 – копир для открывания щипцов

Однако, применение всех вышеописанных средств при запайке ампул с малым диаметром и тонкими стенками капилляра не дают ожидаемого эффекта, так как последний при механическом воздействии на него средства оттяжки либо скручивается, образуя наплыв стекла в месте запайки, либо разрушаются.

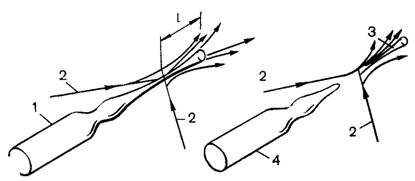

В настоящее время разработан новый (рис. 5.22.) способ запайки с оттяжкой капилляра под воздействием струй сжатого воздуха (2). Способ лишен указанных недостатков, так как при запайке отсутствует механический контакт с капилляром.

Рис. 5.22. Схема воздействия струй сжатого воздуха на капилляр ампулы при запайке

1 – запаиваемая ампула; 2 – направление струй сжатого воздуха; 3 – отпаиваемая часть капилляра ампулы; 4 – запаянная ампула

Кроме того, появляется ряд новых преимуществ, заключающихся в возможности пневмотранспортировки отходов, увеличении производительности за счет возможности создания закрытой зоны нагрева для капилляра ампулы, упрощения конструкции запаечного узла без движущихся частей и ряде других. Запайка методом оттяжки с помощью струй сжатого воздуха позволяет качественно запаивать капилляры ампул как большого, так и малого диаметра, имеет по своей природе саморегулирующийся процесс нагрева и оттяжки части капилляра ампулы.

Аппарат для запайки ампул типа АП-6М

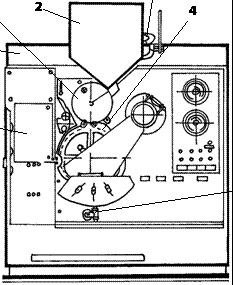

На автомате системы Резепина (рис. 5.23) ампулы запаивают способом оплавления свободного конца капилляра. Из питателя ампулы поступают в ячейки верхней ветви проходящего под ним непрерывного транспортера. При необходимости в это время капилляры обрызгиваются очищенной водой из распылительной форсунки. Затем ампулы проходят участок подогрева и сушки капилляра и переводятся на нижнюю ветвь, которая перемещает ампулы над запаечной газовой горелкой.

Рис. 5.23. Машина для запайки ампул (модель АП-6М)

1 – корпус; 2 – укладчик ампул в кассеты; 3 – направляющая; 4 – бункер; 5 – ороситель; 6 – ванна; 7 – щиток; 8 – транспортерная лента; 9 – шкивы; 10 – горелка; 11 – панель управления

При движении в ячейках от трения по неподвижной опоре ампулы приходят во вращение, а конец капилляра, находящийся в пламени горелки, заплавляется. Сбор запаянных ампул производится в кассету, находящуюся слева от машины. По мере заполнения ампулами кассеты постепенно опускаются вниз, освобождая место для установки пустой кассеты, чем достигается непрерывная работа машины.

Машина запаивает ампулы вместимостью 1 – 20 мл. Производительность – 7700-19000 ампул в час.

Машина для запайки ампул с инертной средой типа 432

Машина (рис. 5.24) предназначена для замещения воздушной среды в ампулах инертным газом (азот или углекислый газ) и запайки ампул способом оплавления. Заполненные раствором ампулы загружаются в питатель машины. Под питателем непрерывно вращается барабан с ячейками для вакуумирования ампул. Ячейки через золотник попеременно сообщаются то с вакуумной системой цеха, то с системой подачи в ячейки инертного газа, которым гасится вакуум. При этом воздух отсасывается из ампул и замещается инертным газом. Герметизация ячеек достигается с помощью гибкой ленты, охватывающей барабан вакуумирования. Ниже барабана и сопряженно с ним вращается ротор для запайки ампул. Ампулы из ячеек барабана передаются в гнезда ротора и транспортируются ими к газовой горелке. Горелка, установленная в нижней части ротора, заплавляет концы капилляров ампул и съемной линейкой направляет ампулы в кассету для сбора запаянных ампул. Машина обеспечивает небольшой интервал времени между выходом ампул, заполненных инертным газом, и их запайкой, что позволяет получать запаянные ампулы с большим процентом содержания инертного газа в свободном объеме ампул. Применение этой машины значительно увеличивает срок годности инъекционных препаратов. Вместимость обрабатываемых ампул – 1 и 2 мл. Производительность машины – 8600-13200 ампул в час.

Рис. 5.24. Устройство машины для запайки ампул с инертной средой

1 – станина; 2 – питатель для ампул; 3 – барабан для заполнения ампул инертным газом; 4 – ротор; 5 – горелка; 6 – кассета для сбора запаянных ампул; 7 – патрубок для отсоса продуктов горения

Для укупорки ампул с огне- и взрывоопасными растворами используется запайка нагревом с помощью электрического сопротивления. Капилляр ампулы вводят снизу в электричсекий нихромовый нагреватель, стекло размягчается, а капилляр оттягивается и оплавляется.

В тех случаях, когда нельзя запаивать термичсеким способом, ампулы укупориваются пластмассой, например, поливинилбутиролом.

Для укупорки флаконов с инъекционными лекарственными формами используют пробки специальных сортов резины:

— ИР-21 (силиконовая);

-25 П (натуральный каучук);

-52-369, 52-369/1, 52-369/2 (бутиловый каучук);

— ИР-119, ИР-119А (бутиловый каучук).

Резиновые пробки специально обрабатывают с целью удаления с их поверхности серы, цинка и других веществ в соответствии с НТД. Флаконы, укупоренные резиновыми пробками, дополнительно «обкатывают» металлическим колпачками.

Полуавтомат типа ЗП-1 предназначен для закатки алюминиевых колпачков и крышек при укупорке сосудов вместимостью от 50 до 500 мл. Производительность – до 500 флаконов в час.

Контроль качества укупорки (запайки) проходят все сосуды. Для определения герметичности сосудов используют 3 метода.

Суть первого метода состоит в том, что кассеты с ампулами помещают в вакуум-камеру капиллярами вниз. В капилляре создают разрежение, при этом из негерметичных ампул раствор выливается. Такие ампулы отбраковываются.

Герметичность ампул можно проверить с помощью окрашенного раствора метиленового синего (0,0005%). Если инъекционный раствор подвергают тепловой стерилизации, то горячие ампулы помещают в ванну с окрашенным растворов. При резком остывании в ампулах создается разрежение и окрашенная жидкость проникает во внутрь негерметичных ампул, которые отбраковываются. Если же инъекционный раствор не подвергают тепловому воздействию, то в аппарате с ампулами погрууженными в окрашенный раствор создают давление 100±20 кПа, затем его снимают. Ампулы и флаконы с подкрашенным раствором отбраковывают.

Для определения герметичности ампул с масляными растворами используют воду или водный раствор мыла. При попадании такого раствора внутрь ампулы происходит изменение прозрачности и цвета масляного раствора за счет образования эмульсии и продуктов реакции омыления.

Третий метод основан на визуальном наблюдении за свечением газовой среды внутри ампулы под действием высокочастотного электричсекого поля 20-50 мГц. В зависимости от величины остаточного давления внутри ампулы наблюдается разный цвет свечения. Определение проводят при 20°С и диапазоне измерений от 10 до 100 кПа.

Заключение

В настоящее время среди всех готовых лекарственных средств, выпускаемых отечественной фармацевтической промышленностью, на долю парентеральных препаратов приходится около 30%. Инъекционные лекарственные формы занимают значительное место в номенклатуре лекарственных средств. На инъекционные препараты в различных фармакопеях мира приходится от 10% до 15% статей.

Задачей каждого фармацевтического предприятия является приготовление в оптимальных условиях высококачественных фармацевтических препаратов и надежная доставка их к потребителю. При этом наряду с большой тщательностью производства стерильной продукции, такие же высокие требования должны предъявляться к сосудам для инъекционных препаратов и упаковочным средствам.

Инъекционные лекарственные формы заводского производства выпускаются в сосудах из стекла (ампулах, флаконах), пластмассовых упаковках из полимерных материалов (флаконах, шприц-ампулах, гибких контейнерах).

Для создания оптимальных условий, обеспечивающих выпуск высококачественных лекарственных форм, в последние годы разработаны требования к производству стерильной продукции, которые изложены в GMP ВОЗ “Sterile pharmaceutical products” (1992), GMP Eвропейского Cообщества (ЕС) “Manufacture of sterile medicinal products” (1997), МВ 64У-1-97 «Производство лекарственных средств. Надлежащие правила и контроль качества», ГНД 01.001.98 GMP “Належна виробнича практика GMP” (1998), “Надлежащая производственная практика лекарственных средств» (1999), “Надлежащая производственная практика лекарственных средств» (2001), Настанова 42-01-2001.

Список литературы

1.ПРОМЫШЛЕННАЯ ТЕХНОЛОГИЯ ЛЕКАРСТВ. Электронный учебник. Авторы: Чуешов В.И., Гладух Е.В., Ляпунова О.А., Сайко И.В., Сичкарь А.А., Рубан Е.А., Крутских Т.В.

2.Специальное технологическое оборудование химико-фармацевтической промышленности. Тютенков О. Л. 1974 г.

3. МУРАВЬЕВ И. А. Технология лекарств. Изд. 3-е, перераб. и доп. Т. I, M., «Медицина», 1980, 704 с, ил.