Технология мазей в промышленных условиях. Технологическая схема производства. Оценка качества. Упаковка. Хранение. Вспомогательные вещества и основы для мазей. Влияние фармацевтических факторов на кинетику высвобождения лекарственных веществ из мазей.

Мази — это мягкие лекарственные средства для местного применения, дисперсионная среда которых при установленной температуре хранения имеет неньютоновский тип течения и высокие значения реологических параметров.

Мягкие лекарственные средства и основы для них могут представлять собой одно-, двух- или многофазные системы. Они могут состоять из природных и/или синтетических веществ.

По функциональному назначению вспомогательные вещества, входящие в состав мягких лекарственных средств, можно разделить на:

— мягкие основы-носители (вазелин, ланолин и др.);

— вещества, повышающие температуру плавления и вязкость основ (парафин, спермацет, гидрогенизированные растительные масла, воски, полиэтиленгликоли с высокой молекулярной массой и др.);

— гидрофобные растворители (минеральные и растительные масла, изопропилпальмитат, изопропилмиристат, полиалкилси- локсаны, бензилбензоат и др.);

— воду и гидрофильные растворители (спирты этиловый и изопропиловый, полиэтиленгликоли 200-600, пропиленгликоль, пропиленкарбонат, глицерин, димексид и др.);

— эмульгаторы типа м/в (натрия лаурилсульфат, эмульгатор М° 1, твины, цетилпиридиния хлорид, соли высших жирных кислот, полиоксиэтиленгликолевые эфиры стеариновой кислоты и др.);

— эмульгаторы типа в/м (высшие жирные спирты, холестерин, спирты шерстного воска, спены, глицерилмоноолеат, глицерилмоностеарат и др.);

— гелеобразователи (карбомеры, альгиновая кислота и ее соли, производные целлюлозы, полиэтилен, полоксамеры или прокса- нолы, ПЭГ 1500-8000, бентонит, каолин, гуммиарабик, трагакант, желатин и др.);

— антимикробные консерванты (мирамистин, цетримид, хлоргексидин, бензойная и сорбиновая кислоты и их соли, парабены, спирт бензиловый, крезол, хлоркрезол, пропиленгликоль, спирт этиловый и др.);

— антиоксиданты (а-токоферол, аскорбиновая кислота и ее производные, бутилгидроксианизол и бутилгидрокситолуол, лимонная кислота, пропилгаллат, натрия метабисульфит и др.);

— солюбилизаторы (b-циклодекстрин, гидрофильные поверхностно-активные вещества (ПАВ) и др.);

— отдушки и дезодорирующие вещества (ментол, эфирные масла, фенилэтиловый спирт и др.);

— регуляторы pH (лимонная кислота, фосфорнокислые соли натрия и др.).

Некоторые вспомогательные вещества могут одновременно выполнять несколько вышеперечисленных функций, а также входить в состав в качестве смягчающих и увлажняющих добавок, пенетраторов, смачивателей и др.

Технология мазей на фармацевтических предприятиях

Технология мазей на химико-фармацевтических предприятиях составляют следующие основные стадии:

— санитарная обработка производства;

— подготовка сырья и материалов (лекарственные вещества, основа, тара, упаковка и др.);

— введение лекарственных веществ в основу;

— гомогенизация мазей;

— стандартизация готового продукта;

— фасовка, маркировка и упаковка готовой продукции.

Стадия «Санитарная обработка производства» направлена на обеспечение выпуска высококачественного готового продукта, на предупреждение микробной контаминации (обсемененности) в ходе производства, хранения и транспортировки, на создание безопасных условий труда и охраны здоровья работающих.

Подготовка основы включает в себя операции растворения или сплавления ее компонентов с последующим удалением механических примесей методом фильтрования.

Плавящиеся компоненты основы (вазелин, ланолин, воск, эмульгатор № 1, 2, эмульсионные воски, полиэтиленоксид 1500 и др.) расплавляют в электрокотлах марок ЭК-40, ЭК-60, ЭК-125, ЭК-250 или в котлах с паровыми рубашками марок ПК-125 и ПК-250. По форме они могут быть цилиндрическими или сферическими, а для слива растопленной массы их делают опрокидывающимися или со сливными кранами.

Мазевые котлы изготовляются из меди или чугуна и покрываются полудой или эмалью. Они включены в группу вспомогательного оборудования для производства.

Расплавление основы осуществляется специальной паровой «иглой» (электропанелью) или паровым змеевиком. Электропанель для плавления основ, состоит из емкости и конической воронки с решеткой, защитным кожухом и нагревательными элементами. Защитный кожух предохраняет проникновение основы к нагревательным элементам, а решетка защищает мазевый котел от попадания примесей. После расплавления основа по шлангу с помощью вакуума перекачивается в котел. Помимо плавления и транспортировки, устройство позволяет одновременно взвешивать основу на сотенных весах. Расплавленную основу по обогреваемому трубопроводу переводят в реактор для приготовления мази. Для перекачивания расплавленной основы используют различные типы насосов. Наиболее целесообразно использовать шестеренчатые насосы, так как они хорошо работают в вязких средах.

В стадию «Подготовка лекарственных веществ» включается измельчение, просеивание, если лекарственные вещества входят в мазь по типу суспензии; растворение в воде или в компоненте мазевой основы, если это мазь-эмульсия или мазь-раствор.

Стадия «Введение лекарственных веществ в основу» может включать добавление твердых веществ к основе (мазь-суспензия) или растворении веществ в основе (мазь-раствор). В случаях изготовления комбинированных мазей могут осуществляться и тот и другой процессы. Для введения лекарственных веществ в основу используются мазевые котлы или реакторы. Они снабжаются мощными мешалками, приспособленными для работы в вязких средах (якорные, грабельные или планетарные).

Реактор предназначен для смешивания густых компонентов. Он имеет корпус 1, крышку с вмонтированной в нее загрузочной воронкой, смотровое окно, клапаны, штуцера и патрубки для введения различных компонентов. Крышка корпуса с помощью траверсы 9 и гидравлических опор 10 может подниматься и опускаться. Внутри корпуса расположена якорная мешалка 3 с лопатками 4, соответствующими профилю корпуса. Мешалки 3 и 4 вращаются в противоположные стороны с помощью гидродвигателей 7 и соосных валов 6. Кроме этого, в корпусе реактора смонтирована и турбинная мешалка 5, вращающаяся с помощью электродвигателя 8. Наличие трех мешалок обеспечивает качественное перемешивание компонентов мази. Загрузка реактора осуществляется через паровой клапан 11, его корпус имеет «рубашку» для подвода горячей или холодной воды.

Для смешивания основ и лекарственных веществ используют тестомесильные машины типа ТММ-1М, имеющие сменный подкатывающийся котел и смешивающий рычаг с лопастями. Котел приводит во вращение электродвигатель.

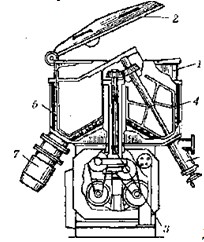

Фирма «А. Джонсон и К°» (Англия) выпускает универсальный смеситель «Юнитрон». Он состоит из неподвижного резервуара 1, закрывающегося крышкой 2 с гидравлическим управлением. В крышке имеются впускные каналы и систем для мойки резервуара без его вскрытия. В центре котла вмонтирован вал 3, приводящий в движение сменные смесительные насадки 4 и вращающийся скребок 5. В резервуаре имеется нижнее выпускное отверстие 6 и отверстие 7 для подключения гомогенизатора или другого оборудования. Смешивание компонентов в резервуаре можно производить при различных температурах, в среде инертного газа, с постоянным измерением температуры смеси, содержания в ней влаги, определения массы и других параметров.

Однако только перемешиванием с помощью мешалок нельзя добиться необходимой дисперсности суспензионных мазей. Поэтому мази при производстве подвергают гомогенизации, для чего используют мазетерки различных типов (дисковая, валковая, жерновая).

Дисковая мазетерка состоит из двух дисков, расположенных горизонтально, один под другим. Вращается нижний диск, верхний неподвижный скреплен с воронкой, в которую подается мазь. В воронке имеются мешалка или скребки, способствующие движению мази. На дисках имеются насечки, более глубокие в центре и сходящие на нет к краям. Мазь поступает в просвет между дисками в центр, растирается и одновременно перемещается к краям, с которых снимается скребками в приемник. Степень размола регулируется расстоянием между дисками. Производительность дисковой мазетерки 50—60 кг мази в час.

Валковая мазетерка состоит из двух или трех параллельно и горизонтально расположенных вращающихся валов с гладкой поверхностью. Они могут быть изготовлены из фарфора, базальта или металла. Для создания оптимальной температуры мази, поступающей на валки, их изготавливают полыми, чтобы при необходимости вовнутрь можно было подавать воду. При работе валки вращаются с разной скоростью — 6,5, 16 и 38 об/мин (последний, кроме того, совершает колебательные движения). Дифференциацию скоростей вращения валков обеспечивают специальные шестерни.

Мазь помещают в бункер, из него она самотеком поступает на валки, зазор между которыми регулируется. С третьего валка мазь поступает по направляющему желобу 3 в приемник фасовочной машины. Различная скорость вращения валков обеспечивает переход мази с одного вала на другой. Процесс измельчающего действия их составляет три момента:

- твердые частицы (комки) раздавливаются или дробятся в щелях между валками (I, 2);

- размалывающее действие далее усиливается перетирающим действием валков (II, III), вследствие большей их скорости вращения;

- растирающее действие усиливается дополнительными колебательными движениями третьего вала вдоль своей оси и соответствующим зазором между валками.

Валковые мазетерки имеют предохранительное устройство, автоматически останавливающее их работу при попадании посторонних предметов в зазоры между валками. Производительность их — около 50 кг мази в час.

Технология мазей. Фасовка и упаковка мазей

Упаковку мазей производят в емкости из различных материалов. Мази, содержащие водную фазу или летучие компоненты, упаковывают в емкости, предотвращающие их испарение. Для упаковки мазей часто используются банки стеклянные, фарфоровые, из полимерных материалов (полистирол) емкостью 10, 20, 30, 50 и 100 мл, которые закупориваются завинчивающимися крышками или под обтяжку 00. Для фасовки мазей ангро используют деревянные бочки (50— 100 кг), жестяные или стеклянные банки (5—10—20 кг).

Мази фасуют с помощью шнековых и поршневых дозирующих машин. Шнековая самодозирующая машина состоит из бункера 1, заполняемого мазью, и шнека 2, подающего мазь через кран 3 в мундштук 4. Через определенные промежутки времени кран закрывается, и мазь из мундштука выталкивается в баночку или тубу. Фасовка осуществляется по времени закрытия и машина для фасовки открытия крана. Банки с расфасованной мазью закрывают крышками.

Наиболее удобной и современной упаковкой для мазей являются тубы, изготовленные из металла или полимерных материалов. Туба является наиболее гигиеничной и удобной упаковкой — на нее можно наносить деления, допускающие дозирование мази, к ней могут прилагаться насадки (аппликаторы) из пластмассы, позволяющие вводить мазь в полости и т. д. Для металлических туб используют алюминий марок А6 и А7.

Внутренняя поверхность их покрывается лаком (ФЛ-559), а наружная — эмалевой краской, на которую затем наносится маркировка. В качестве полимерных материалов для изготовления туб используют полиэтилен низкой и высокой плотности, полипропилен, поливинилхлорид. С целью герметизации отверстие тубы закрывают сплошной тонкой алюминиевой пленкой, сверху навинчивается конический бушон. Внутри бушона имеется острый шип, которым прокалывают отверстие тубы при использовании.

Для наполнения туб используют тубонаполнительные машины линейного и карусельного типов. Последовательность работы тубонаполнительных машин.

На роторном столе смонтированы попарно 20 тубодержателей. Пустые тубы с лотка при помощи подающего устройства устанавливаются на разжатых тубодержателях. Здесь же производится продувка туб и их вакуумирование с целью удаления пыли, остатков упаковочного материала и др. После перемещения роторного стола на определенно заданный угол происходит операция подтяжки колпачков для туб и их рихтовка (вдавливание туб в тубодержатели до отказа).

Затем с помощью фотоэлектрического устройства производится ориентация тубы по этикетке. Это же устройство играет и контрольно-блокирующую функцию, отключая подачу мази в случае отсутствия тубы в тубодержателе. В следующей позиции роторного стола происходит наполнение тубы мазью, которая из бункера подается по шлангам через наполнительные сопла. Сопло входит в тубу перед началом наполнения и поднимается по мере ее наполнения. По окончании происходит обратное отсасывание мази, благодаря чему она не вытекает из сопла в промежутках между стадиями наполнения. Далее происходит герметизация тубы. Края ее сплющиваются, и туба фальцуется один раз на 180°.

Затем производится окончательная фальцовка, сжатие фальца, нанесение на него рифления, цифр, обозначающих дату выпуска, серию и др. После этого тубы подаются на транспортер или к спусковому желобу. Тубонаполнительные машины фирмы «Ивка» имеют устройства, позволяющие наполнять тубы мазями в среде инертного газа (антибиотики, легкоокисляющиеся вещества). Машины часто комплектуются в линии с машинами, подающими пустые тубы, упаковочными машинами в бумажные пеналы, складывающими их в картонные коробки, обандероливающими и упаковывающими их в полиэтиленовую пленку. Эти машины одновременно наносят маркировку, сопроводительные надписи и др.

Технология мазей. Хранение.

Мази, независимо от вида упаковки, должны храниться в прохладном, защищенном от света месте. Мази, содержащие дубильные вещества, йод, ртуть не должны соприкасаться с металлическими предметами.

Эмульсионные мази и мази на эмульсионных основах должны храниться в заполненных доверху емкостях (во избежание испарения водной фазы) и при температуре не ниже нуля и не выше 30—40 °С.

Мази на жировых основах хранят при более низких температурах во избежание их прогоркания. В таких же условиях следует хранить мази, содержащие термолабильные вещества и мази-суспензии.