Таблетки. Характеристика. Виды и номенклатура. Прессованные и тритурационные таблетки. Теоретические основы таблетирования.

Таблетки — дозированная лекарственная форма, получаемая прессованием лекарственных или смеси лекарственных и вспомогательных веществ, предназначенная для внутреннего, наружного, сублингвального, имплантационного или парентерального применения. Допонительное образование вы можете получить по ссылке: https://schoolbolashak.kz/

Характеристика

Таблетки как лекарственная форма получили широкое распространение во всем мире. В настоящее время таблетированные препараты составляют около 80% общего объема готовых лекарственных средств. Положительные качества таблеток обеспечивают: Должный уровень механизации основных стадий и операции производства, способствующий высокой производительности и гигиеничности; точность дозирования вводимых в таблетки лекарственных веществ; портативность таблеток, удобная для их отпуска, хранения и транспортировки; длительная сохранность лекарственных веществ в спрессованном состоянии; для веществ недостаточно устойчивых – возможность нанесения защитных оболочек; возможность маскировки неприятных органолептических свойств, что достигается путем нанесения покрытии; сочетание лекарственных свойств, несовместимых по физико-химическим свойствам в других лекарственных формах; локализация действия лекарственного вещества в определенном отделе желудочно-кишечного тракта — путем нанесения оболочек, растворимых в кислой или щелочной среде; пролонгирование действия лекарственных веществ; регулирование последовательного всасывания нескольких лекарственных веществ из таблетки в организм в определенные промежутки времени (многослойные таблетки); предупреждение ошибок при отпуске и приеме лекарств — нанесение на поверхность таблеток соответствующих надписей.

Однако таблетки имеют и некоторые недостатки: действие лекарственных препаратов в таблетках развивается относительно медленно; таблетки невозможно ввести в организм при рвоте и обморочном состоянии, при хранении таблетки могут цементироваться, при этом увеличивается время распадаемости;

в состав таблеток могут входить вспомогательные вещества, не имеющие терапевтической ценности, а иногда вызывающие некоторые побочные явления; отдельные лекарственные препараты образуют в зоне растворения высококонцентрированные растворы, которые могут вызывать сильное раздражение слизистых оболочек; не все больные, особенно дети, могут свободно проглатывать таблетки.

Виды и номенклатура

По способу получения различают два класса таблеток:

1. Прессованные, получаемые путем прессования лекарственных порошков на таблеточных машинах с различной производительностью. Этот способ является основным.

2. Формованные, или тритурационные таблетки, получаемые формованием таблетируемой массы. Они составляют примерно 1-2% от всего объема производства таблеток. Тритурационные таблетки содержат небольшие дозы лекарственных и разбавляющих веществ: масса их может составлять до 0,05 г.

Классификация таблеток по конструктивному признаку:

1. По составу: простые (однокомпонентные) и сложные (многокомпонентные).

2. По структуре строения: каркасные, однослойные и многослойные (не менее 2-х слоев), с покрытием или без него. Каркасные, или скелетные таблетки (дурулы), имеют нерастворимый каркас, пустоты которого заполнены лекарственным веществом. Таблетка представляет собой как бы губку, пропитанную лекарством. При приеме каркас ее не растворяется, сохраняя геометрическую форму, а лекарственное вещество диффундирует в желудочно-кишечный тракт. Однослойные таблетки состоят из прессованной смеси лекарственных и вспомогательных веществ и однородны по всему объему лекарственной формы.

В многослойных таблетках лекарственные вещества располагаются послойно. Применение химически несовместимых веществ обусловливает их минимальное взаимодействие.

3. Покрытие таблеток классифицируют на: дражированное, пленочное и прессованное сухое.

В зависимости от назначения и способа применения таблеток различают следующие группы:

— таблетки, применяемые перорально, Лекарственные вещества всасываются слизистой оболочкой желудка или кишечника. Эти таблетки принимают внутрь, запивая водой. Пероральная группа таблеток является основной.

— таблетки, применяемые сублингвально; лекарственные вещества всасываются слизистой оболочкой

полости рта.

— таблетки, изготовленные асептически, применяются для имплантации. Рассчитаны на замедленное

всасывание лекарственных веществ с целью пролонгирования лечебного эффекта.

— таблетки, изготавливаемые асептически, применяются для получения инъекционных растворов лекарственных веществ.

— таблетки, используемые для приготовления растворов различного фармацевтического назначения.

— прессованные уретральные, вагинальные и ректальные лекарственные

Прессованные и тритурационные таблетки.

Прессованные таблетки — получаемые путем прессования лекарственных порошков на таблеточных машинах с различной производительностью. Прямое прессование — это совокупность различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала — сыпучесть и прессуемость, и получить из него таблетки, минуя стадию грануляции.

В настоящее время таблетирование без грануляции осуществляется;

с добавлением вспомогательных веществ, улучшающих технологические свойства материала;

путем принудительной подачи таблетируемого материала из загрузочной воронки таблеточной машины в матрицу;

3) с предварительной направленной кристаллизацией прессуемого вещества.

Таблетки, получаемые формованием увлажненных масс, называются тритурационными таблетками.

В отличие от прессованных, тритурационные таблетки не подвергаются действию давления; сцепление частиц этих таблеток осуществляется в результате аутогезии при высушивании, поэтому таблетки обладают малой прочностью.

Тритурационные таблетки изготавливают в случаях, если использование давления по каким-либо причинам нежелательно (например, таблетки нитроглицерина, когда при использований давления может произойти взрыв), либо дозировка лекарственного веществ мала, а добавление большого количества вспомогательных веществ нецелесообразно. Изготовить такие таблетки из-за малого размера (1-4 мм) и массы лекарственного вещества (20-40 мг) на серийных таблеточных прессах технически сложно, а в большинстве случаев невозможно. Тритурационные таблетки получают из измельченных лекарственных и вспомогательных веществ. В их качестве используют лактозу, сахарозу, глюкозу, крахмал и их смеси. Порошкообразную смесь увлажняют чаще всего этанолом (40-95%), он берется в точно определенном количестве до получения пластичной, но не вязкой массы. Для формования тритурациойных таблеток созданы специальные довольно сложные машины с производительностью до 200 тыс. таблеток в смену. Загрузочная воронка машин заполняется кашицеобразной массой, которая с помощью крылатой мешалки втирается в перфорированные пластины — сквозные, цилиндрической формы отверстия, изготовленные из химически стойкого материала. Далее втертая масса выталкивается из пластинок системой небольших пуансонов, и образовавшиеся таблетки высушиваются непосредственно в матрице, на воздухе или по транспортной ленте передаются на сушку в сушильные шкафы (температура сушки 30—40 °С).

Тритурационные таблетки стандартизуют по содержанию действующих веществ и физико-химическим показателям в соответствии с фармакопейной статьей «Таблетки». Тритурационные таблетки не испытывают на механическую прочность, а определение распадаемости и растворимости имеют некоторые отличия.

Следует различать понятия тритурационные таблетки и тритурационный способ введения действующих веществ в состав таблеток, довольно часто встречающийся на производстве. Этот метод применяют в случаях, когда дозировка препарата составляет 0,01 г и меньше. Действующие вещества вводят в виде трнтураций как в процессе подготовки массы к таблетированию, так и при опудривании готового гранулята

Теоретические основы таблетирования.

Фракционный состав – распределение частиц порошка по крупности, оказывает влияние на степень сыпучести, стабильность массы получаемых таблеток, на качественные характеристики таблеток.

Насыпная плотность – масса единицы объема свободнонасыпанного порошкооразного материала. Она зависит от формы, размера, плотности частиц порошка и его влажности.

Относительная плотность – отношение насыпной плотности к истинной плотности

Коэффициент уплотнения – отношение высоты порошка в матрице к высоте полученной таблетки.

Текучесть (сыпучесть) – способность порошкообразной массы высыпаться из емкости воронки или «течь» под силой собственной тяжести и обеспечивать равномерное наполнение матричного канала.

Прессуемость – способность частиц порошка к когезии под давлением, то есть способность частиц под влиянием сил электро-магнитной природы и механических зацеплений ко взаимному прижатию и сцеплению с образованием устойчивой прочной прессовки.

Состав таблеток. Виды и назначение вспомогательных веществ, требования к ним. Влияние вспомогательных веществ на качество таблеток и скорость высвобождения лекарственных веществ.

Вспомогательные вещества в таблеточном производстве предназначены придать таблеточной массе необходимые технологические свойства, обеспечивающие точность дозирования, механическую прочность, распадаемость и стабильность таблеток в процессе хранения.

Требования к вспомогательным веществам: они должны быть химически индифферентными; не должны оказывать отрицательного воздействия на организм больного, а также на качество таблеток при их приготовлении, транспортировке и хранении.

Виды и назначение вспомогательных веществ, требования к ним

|

Группа |

Вещество |

Количество, % (от общей мессы) |

|

Наполнители (разбавители) |

Крахмал, глюкоза, сахароза, лактоза (молочный сахар) магния карбонат основной, магния окись, натрия хлорид, натрия гидрокарбонат, глина белая (каолин), желатин, целлюлоза микрокристаллическая (МЦК), метилцеллюлоза (МП.), натриевая соль карбоксиметилцеллюлозы (Nа КМЦ), кальция карбонат, кальция фосфат двузамещенный, глицин, декстрин, амилопектин, ультраамилопектин, сорбит, маннит, пектин и др. |

Не нормируется |

|

Связывающие |

Вода очищенная, спирт этиловый, крахмальный клейстер, сахарный сироп, растворы; (КМЦ), оксиэтил целлюлозы (ОЭЦ), оксипропилметилцеллюлозы (ОПМЦ); полипиниловый спирт (ПВС), (ПВП), альгиновая кислота, натрия альгикат, желатин и др. |

Не нормируется. Рекомендуется 1—6% |

|

Разрыхляющие: набухающие |

Крахмал пшеничный, картофельный, кукурузный, рисовый, пектин, желатин, МЦ, Nа КМЦ, амилопектин, ультраамилопектин, агар-агар, альгиновая кислота, калия и натрия альгинат и др. |

Не нормируется

|

|

газообразующие

|

Смесь натрия гидрокарбопата с лимонной или пилкой кислотой и др. |

Не нормируется

|

|

улучшающие смачиваемость и водопроницаемость |

Крахмал пшеничный, картофельный, кукурузный, рисовый, сахар, глюкоза, твин-80 и др. аэросил и др. |

Не нормируется Твип-80 не более 1% |

|

Антифрикционные: скользящие |

Крахмал, тальк, полчотиленоксид-4000, аэросил и др. |

Тальк не более 3%, аэросила не более 10%, стеариновой кислоты, кальция и магния стеарата не более 1% |

|

смазывающие |

Стеариновая кислота, кальция " магния стеарат и др |

|

|

противоприлипающие |

Крахмал, тальк, ПЭО-400, стеариновая кислота, кальция, магния стеарат и др. |

|

|

Пленкообразователи |

Ацетилфталилцеллюлоза (АФЦ), МЦ, |

Не нормируется |

|

Корригенты: вкуса |

Сахар, глюкоза, фруктоза, сахароза, ксилит, манит, сорбит, аспаркам, глицерин, дульцин и др. |

Не нормируется |

|

запаха

|

Эфирные масла, концентраты фруктовых соков, цитраль, ментол, ванилин, этилванилин, фруктовые эссенции и др. |

Тоже |

|

цвета: красители

|

Индигокармин, кислотный красный 2С, тропеолин 00, тартразин, эозин, руберозум, церулезум, флаварозум, хлорофилл, каротин и ар. |

|

|

пигменты |

Титана двуокись, карбонат кальция, гидрооксид железа, оксид железа, уголь активированпый, глина белая и др. |

|

|

Пластификаторы |

Глицерин, твин-80, вазелиновое масло, кислота олеиновая, полиэтиленоксид-400, пропилен гликоль и др. |

Твил-80 не более 1% |

|

Пролонгаторы и вещества для создания гидрофобного слоя |

Воск белый, масло подсолнечное, масло хлопковое, монопальмитин, трилаурин, парафин и др. |

Не нормируется |

|

Растворители |

Вода очищенная, спирт этиловый, ацетон, хлороформ, аммиак, кислота хлористоводородная и др. |

Не нормируется |

Наполнители (разбавители) добавляют для получения определенной массы таблеток. При небольшой дозировке лекарственного вещества (обычно 0,01-0,001 г) или при таблетировании сильнодействующих, ядовитых и других веществ их можно использовать с целью регулирования некоторых технологических показателей (прочности, распадаемости и т, д.). Наполнители определяют технологические свойства массы для таблетирования и физико-механические свойства готовых таблеток.

Связывающие вещества. Частицы большинства лекарственных веществ имеют небольшую силу сцепления между собой. Для достижения необходимой силы сцепления при сравнительно небольших давлениях к таблетируемым веществам прибавляют связывающие вещества. Заполняя межчастичное пространство, они увеличивают контактную поверхность частиц и когезионную способность. Особое значение имеют связывающие вещества при прессовании сложных порошков. В процессе работы таблеточной машины они могут расслаиваться, что приводит к получению таблеток с разным содержанием входящих ингредиентов, Применение вида связывающих веществ, их количество зависит от физико-химических свойств прессуемых веществ. Функции связывающих веществ могут выполнять различные вещества. Воду применяют во всех случаях, когда простое увлажнение обеспечивает нормальное гранулирование порошкообразной массы,

Спирт этиловый используют для гранулирования гигроскопичных порошков, чаще всего тогда, когда в состав массы для таблетирования входят сухие экстракты из растительного сырья -эти вещества с водой и водными растворами образуют клейкую, оплывающую, плохо гранулируемую массу. Концентрация применяемого спирта обычно тем выше, чем более гигроскопичен порошок. Для порошков, образующих с водой и спиртом рассыпающиеся, не гранулируемые массы, применяют растворы ВМС.

Разрыхляющие вещества. При прессовании лекарственных веществ резко уменьшается пористость и тем самым затрудняется проникновение жидкости внутрь таблетки. Для улучшения распадаемости или растворения применяют разрыхляющие вещества, обеспечивающие механическое разрушение таблеток в жидкой среде, что необходимо для скорейшего высвобождения действующего вещества. Разрыхлители добавляют в состав таблеток также в том случае, если препарат нерастворим в воде или если таблетка способна цементироваться при хранении. В случае использования в качестве разрыхлителя смеси натрия гидрокарбоната с лимонной или винной кислотами необходимо учитывать их взаимодействие во влажной среде, а следовательно, правильно выбирать порядок их введения при влажной грануляции в таблеточную массу. В целом все разрыхляющие вещества обеспечивают разрушение таблеток на мелкие частички при их контакте с жидкостью, в результате чего происходит резкое увеличение суммарной поверхности частиц, способствующей высвобождению и всасыванию действующих веществ.

Антифрикционные вещества. Одной из проблем таблеточного производства является получение хорошей текучести гранулята в питающих устройствах (воронках, бункерах). Полученные гранулы или порошки имеют шероховатую поверхность, что затрудняет их всасывание из загрузочной воронки в матричные гнезда. Кроме того, гранулы могут прилипать к стенкам матрицы и пуансонам вследствие трения, развиваемого в контактных зонах частиц с пресс-инструментом таблеточной машины. Для снятия или уменьшения этих нежелательных явлений применяют антифрикционные вещества, представленные группой скользящих и смазывающих.

Скользящие вещества, адсорбируясь на поверхности частиц (гранул), устраняют или уменьшают их шероховатость, повышая их текучесть (сыпучесть), Наибольшей эффективностью скольжения обладают частицы, имеющие сферическую форму.

Смазывающие вещества облегчают выталкивание таблеток из матрицы. Они не только снижают трение на контактных участках, но значительно облегчают деформацию частиц вследствие адсорбционного понижения их прочности за счет проникновения в микрощели. Функция смазывающих средств заключается в преодолении силы трения между гранулами и стенкой матрицы, между спрессованной таблеткой и стенкой матрицы в момент выталкивания нижним пуансоном из матрицы.

Корригирующие вещества добавляют в состав таблеток с целью улучшения их вкуса, цвета и запаха.

Красители вводят в состав таблеток прежде всего для придания им товарного вида, а также с целью обозначения терапевтической группы лекарственных веществ, например снотворных, ядовитых. Кроме того, некоторые красители являются стабилизаторами светочувствительных лекарственных веществ.

Красители, разрешенные к применению в фармацевтической технологии, классифицируют на группы:

минеральные пигменты (титана диоксид, железо оксид). Используются в виде тонкоизмельченных порошков; красители природного происхождения (хлорофилл, каротиноиды), имеющие следующие недостатки; низкая красящая способность, невысокая устойчивость к свету, окислителям и восстановителям, к изменению рН, температурным воздействиям. Синтетические красители: индиго-кармин, тартразин, тропеолин 00, кислотный красный 2С и др. Окрашенные материалы на основе сахарозы — руберозум, флаворозум, церулезум.

Влияние вспомогательных веществ на качество таблеток и скорость высвобождения лекарственных веществ

Необоснованное применение вспомогательных веществ может привести к снижению, искажению или полной потере лечебного действия лекарственного препарата. Это происходит главным образом вследствие взаимодействия лекарственных веществ при изготовлении препаратов, в самой лекарственной форме или чаще после ее назначения больному. В основе подобных взаимодействий лежат преимущественно явления комплексообразования и адсорбции, способные резко изменить скорость и полноту всасывания действующих веществ.

Доказано, что способ получения лекарственных форм во многом определяет стабильность препарата, скорость его высвобождения из лекарственной формы, интенсивность всасывания, и в конечном итоге — терапевтическую эффективность.

1. Условия грануляции оказывают большое влияние на распадаемость таблеток. Наиболее часто применяемые в промышленности увлажнители — крахмальный клейстер и растворы желатина — для многих препаратов не являются оптимальными, так как увеличивают время их распадаемости. Повышение

прочности таблеток с помощью высоковязких гранулирующих жидкостей при прочих равных условиях также приводит к увеличению времени распадаемости; лучшую распадаемость среди высоковязких жидкостей обычно обеспечивают растворы полимеров: МЦ, ОПМЦ, ПВП, NaКМЦ. Вредное влияние гидрофобных скользящих веществ (тальк, магния и кальция стеарат), ухудшающих распадаемость таблеток из-за затрудненного проникновения пищеварительных жидкостей в пористую структуру таблетки, существенно снижается или полностью устраняется, если таблетируемые массы содержат сильно набухающие вещества (КМЦ, МЦ).

2, Прессование оказывает влияние на скорость высвобождения препарата, которая, в свою очередь, может нарушить процесс его абсорбции в местах всасывания.

3. Одним из методов совершенствования биофармацевтических свойств таблеток является создание их на основе комплексов включения циклодекстринов с лекарственными веществами. Так, использование комплекса а-циклодекстрина существенно улучшает растворение дигоксина, кавинтона; наблюдается увеличение скорости растворения салициловой кислоты в комплексе с р-циклодекстрином.

С целью поддержания концентрации лекарственного вещества в организме на определенном постоянном уровне при изготовлении некоторых таблеток используются вспомогательные вещества, замедляющие скорость высвобождения лекарственных веществ.

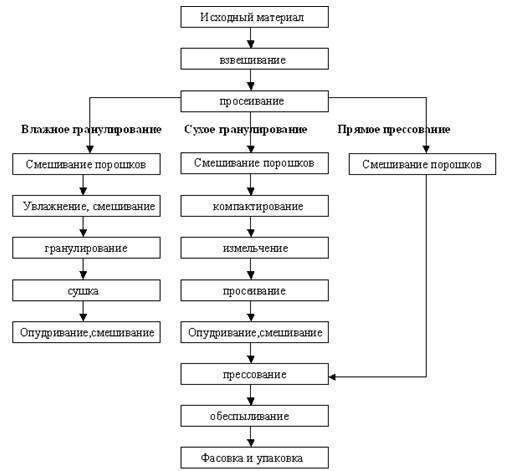

Технологическая схема производства таблеток с использованием грануляции. Значение грануляции, её виды. Грануляторы, компакторы.

При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных веществ, их количества в составе таблетки, устойчивости к воздействию факторов внешней среды и др.

В настоящее время известно два основных метода получения таблеток: путем прямого прессования веществ и через гранулирование.

Гранулирование — направленное укрупнение частиц, т. е. процесс превращения порошкообразного материала в зерна определенной величины.

Грануляция необходима для улучшения сыпучести таблетируемой массы, которое происходит в результате значительного уменьшения суммарной поверхности частиц при их слипании в гранулы и, следовательно, соответствующего уменьшения трения, возникающего между частицами при движении. Расслоение многокомпонентной порошкообразной смеси обычно происходит за счет разницы в размерах частиц и значениях удельной плотности входящих в ее состав лекарственных и вспомогательных компонентов. Такое расслоение возможно при различного рода вибрациях таблеточной машины или ее воронки. Расслоение таблетируемой массы — опасный и недопустимый процесс, вызывающий в ряде случаев почти полное выделение компонента с наибольшей удельной плотностью из смеси и нарушение ее дозировки. Грануляция предотвращает эту опасность, поскольку в процессе получения гранул происходит слипание частиц различной величины и удельной плотности. Образующийся гранулят, при условии равенства размеров получаемых гранул, приобретает достаточно постоянную насыпную массу. Большую роль играет также прочность гранул: прочные гранулы меньше подвержены истиранию и обладают лучшей сыпучестью.

Существующие в настоящее время способы грануляции подразделяются на основные типы: 1) сухая грануляция, или грануляция"размолом; 2) влажная грануляция, или гранулирование продавливанием; 3) структурная грануляция.

Метод сухого гранулирования. Заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующим высушиванием их до комковатой массы. Затем массу с помощью вальцов или мельницы «Эксцельсиор» превращают в крупный порошок. Грануляция размолом используется в тех случаях, когда увлажненный материал реагирует с материалом при протирке. В некоторых случаях, если лекарственные вещества разлагаются в присутствии воды, во время сушки вступают в химические реакции взаимодействия или подвергаются физическим изменениям (плавление, размягчение, изменение цвета) — их брикетируют. Из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25—50 мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит и прессуют на таблеточных машинах таблетки заданной массы и диаметра. Грануляцию брикетированием можно использовать также, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительного связывания частиц склеивающими веществами.

В настоящее время, применяя метод сухого гранулирования, в состав таблетируемой массы порошков вводят сухие склеивающие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), обеспечивающие под давлением сцепление частиц, как гидрофильных, так и гидрофобных веществ

Метод влажного гранулирования. На производстве влажное гранулирование часто проводится в грануляторах типа 3027 (Мариупольский ЗТО). Рабочий орган аппарата состоит из шнека и шести прочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении. Имеется правое и левое исполнение. Производительность — 150—1000 кг/ч. Перспективны пресс-грануляторы фирмы «ХУТТ» (Германия), рабочий орган которого — прессующие валки в виде полых цилиндров с зубцами на поверхности, между ними в стенках расположены радиальные отверстия для продавливания порошковой массы. Получаются высококачественные гранулы идентичной чечевицеобразной формы. Грануляция, или протирание влажной массы, производится с целью уплотнения порошка и получения равномерных зерен — гранул, обладающих хорошей сыпучестью.

Данному способу гранулирования подвергаются порошки, имеющие плохую сыпучесть и недостаточную способность к сцеплению между частицами.

В обоих случаях в массу добавляют склеивающие растворы, улучшающие сцепление между частицами.

Метод влажного гранулирования включает следующие операции:

1) смешивание порошков;

2) овлажнение порошков раствором связывающих веществ и перемешивание;

3) гранулирование влажной массы;

4) сушка влажных гранул;

5) обработка сухих гранул.

Смешивание порошков. Производится с целью достижения однородной массы и равномерности распределения действующего вещества таблеток. Для смешивания и увлажнения порошкообразных веществ применяются смесители различных конструкций:

1) с вращающимися лопастями; 2) шнековые; 3) смесовые барабаны.

При смешивании порошков необходимо:

— к большему количеству добавлять меньшее;

— ядовитые и сильнодействующие вещества, применяемые в малых количествах, предварительно просеянные через сито,

— добавлять к массе отдельными порциями в виде тритураций, т. е. в разведении с наполнителем в концентрации 1:100;

— окрашенные вещества и вещества с большой удельной массой загружать в смеситель в последнюю очередь;

— легколетучие эфирные масла вводить в сухую гранулированную массу перед прессованием на стадии опудривания, во избежание их улетучивания.

Практика производства таблеток показывает, что время, необходимое для смешивания простой прописи (двух- и трехкомпонентные) в сухом состоянии, составляет 5—7 мин, для более сложной — 10—12 мин.

После смешивания сухих порошков в массу отдельными порциями добавляют увлажнитель, что необходимо для предотвращения ее комкования.

При влажном смешивании порошков равномерность их распределения в значительной степени улучшается, не наблюдается разделения частиц и расслоения массы, улучшается ее пластичность. Перемешивание смоченных порошков сопровождается некоторым уплотнением массы вследствие вытеснения воздуха, что позволяет получать более плотные твердые гранулы. Время перемешивания влажной массы: для простых смесей 7— 10 мин, для сложных — 15—20 мин. Оптимальное количество увлажнителя определяется экспериментально (исходя из физико¬химических свойств порошков) и указывается в регламенте. Ошибка может привести к браку: если увлажнителя ввести мало — гранулы после сушки будут рассыпаться, если много — масса будет вязкой, липкой и плохо гранулируемой.

Масса с оптимальной влажностью представляет собой влажную, плотную смесь, не прилипающую к руке, но рассыпающуюся при сдавливании на отдельные комочки.

Гранулирование влажной массы. Влажная масса гранулируется на специальных машинах-грануляторах, принцип работы которых состоит в том, что материал протирается лопастями, пружинящими валиками или другими приспособлениями через перфорированный цилиндр или сетку. Грануляторы бывают вертикальные (рис. 14.4) и горизонтальные.

Для обеспечения процесса протирания машина должна работать на оптимальном режиме без перегрузки так, чтобы влажная масса свободно проходила через отверстия цилиндра или сетки. Если масса достаточно увлажнена и в меру пластична, то она не заклеивает отверстия и процесс проходит без затруднений. Если же масса вязкая и заклеивает отверстия, машина работает с перегрузкой и необходимо периодически выключать мотор, промывать лопасти барабана.

Выбор сит для гранулирования имеет очень большое значение. Установлено, что влажную массу необходимо пропускать через сито с диаметром отверстий 3—5 мм, а сухую — через сито с диаметром отверстий 1—2 мм.

В настоящее время влажная грануляция — основной вид грануляции в производстве таблеток, однако он имеет ряд недостатков:

- длительное воздействие влаги на лекарственные и вспомогательные вещества;

- ухудшение распадаемости (растворимости) таблеток;

- необходимость использования специального оборудования;

- длительность и трудоемкость процесса.

Структурная грануляция. Имеет характерное воздействие на увлажненный материал, приводящее к образованию округлых, а при соблюдении определенных условий — достаточно однородных по размеру гранул.

В настоящее время существуют три способа грануляции данного типа, используемых в фармацевтическом производстве: грануляция в дражировочном котле; грануляция распылительным высушиванием и структурная грануляция.

Для грануляции в дражировочном котле загружают смесь порошков и при вращении котла со скоростью 30 об/мин производят увлажнение подачей раствора связывающего вещества через форсунку. Частицы порошков слипаются между собой, высушиваются теплым воздухом и в результате трения приобретают приблизительно одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие вещества.

Грануляцию распылительным высушиванием целесообразно использовать в случаях нежелательного длительного контактирования гранулируемого продукта с воздухом, по возможности, непосредственно из раствора (например, в производстве антибиотиков, ферментов, продуктов из сырья животного и растительного происхождения).

Готовят раствор или суспензию из вспомогательного вещества и увлажнителя и подают их через форсунки в камеру распылительной сушилки, имеющую температуру 150 °С. Распыленные частицы имеют большую поверхность, вследствие чего происходит интенсивный массо- и теплообмен. Они быстро теряют влагу и образуют всего за несколько секунд сферические пористые гранулы. Полученные гранулы смешивают с лекарственными веществами и, если необходимо, добавляют вспомогательные вещества, не введенные ранее в состав суспензии. Гранулы имеют хорошую сыпучесть и прессуемость, поэтому таблетки, полученные из такого гранулята, обладают высокой прочностью и прессуются при низких давлениях.

Если в удельном весе гранулята и лекарственного вещества наблюдается значительная разница, то возможно расслоение таблетируемой массы. В результате чрезмерного высушивания суспензии также возможно отслоение верхней части таблетки («кэппинг») при прессовании.

Гранулирование в условиях псевдоожижения. Для гранулирования таблеточных смесей с целью подготовки их к таблетированию в последние годы в отечественной и зарубежной химико-фармацевтической промышленности широкое применение нашел метод псевдоожижения. Отличительная его особенность состоит в том, что обрабатываемый материал, а затем и образующийся гранулят непрерывно находятся в движении. Основные процессы — смешивание компонентов, увлажнение смеси раствором склеивающего вещества, грануляция, сушка гранулята и внесение опудривающих веществ — протекают в одном аппарате. Грануляция в псевдоожиженном слое осуществляется двумя способами:

— распылением раствора, содержащего вспомогательные и лекарственные вещества в псевдоожиженной системе;

— гранулированием порошкообразных веществ с использованием псевдоожижения.

Применяя первый способ, гранулы образуются при нанесении гранулирующего раствора или суспензии на поверхность первоначально введенных в колонну ядер (ядром может быть лекарственное или индифферентное вещество, например сахар). Этот способ представляет собой распыление гранулирующего раствора в исевдоожиженную систему из первоначально введенных в колонну ядер, являющихся искусственными «зародышами» будущих гранул.

Другой способ получения гранул — непосредственная грануляция порошков в кипящем слое. Для осуществления данного способа разработан аппарат, в верхней части которого происходит процесс гранулирования, а в нижней — сушки и обработки гранул (например, аппарат СМК). В настоящее время на производстве используют аппараты СГ-30, СГ-60.

Гранулы, полученные в псевдоожиженном слое, отличаются большой прочностью и лучшей сыпучестью, чему способствует более правильная геометрическая форма гранул, приближающаяся к шарообразной. При этом образуются более мягкие и пористые агломераты, чем при получении гранул влажной грануляцией, где образуются крупные агломераты, подлежащие последующему измельчению!

Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических процессов: комкования при смачивании и слипания с последующей агломерацией. Качество гранул и их фракционный состав зависят от многих факторов, определяющих ход процесса, основными из которых являются скорость ожижающего газа, состав и скорость подачи гранулирующей Жидкости, температура в слое.

При гранулировании таблеточных смесей в псевдоожиженном слое смешивание является первой технологической операцией, влияющей на качество гранулята. Равномерность смешивания.Зависит от аэродинамического режима работы аппарата, отношения Компонентов в смеси, формы и плотности частиц. Для повышения гомогенности массы создаются условия для встряхивания или поддувки рукавных фильтров без прекращения псевдоожижения.

При смешивании частиц, близких друг к другу по форме и имеющих соотношение по массе не более 1:10, перемешивание практически происходит без сепарации, при больших соотношениях характер перемешивания во многом зависит от формы и плотности частиц, а также от аэродинамических параметров процесса и требует конкретного изучения с целью выбора оптимального режима.

При добавлении гранулирующей жидкости происходит комкование частичек гранулируемой массы за счет склеивающих сил как самой жидкости, так и раствора, образующегося при смачивании этой жидкостью поверхностного слоя обрабатываемого материала. В процессе сушки комки превращаются в твердые агломераты, частично разрушающиеся в результате трения между собой и со стенками аппарата.

Процесс гранулирования в псевдоожиженном слое происходит одновременно с сушкой получаемых гранул горячим воздухом. Сушка готового гранулята является фактически дополнительной до требуемого значения остаточной влажности. Если после прекращения гранулирования таблеточная смесь имеет необходимую для прессования остаточную влажность, то дополнительная сушка не требуется.

Опудривание высушенного гранулята производится в этом же аппарате добавлением антифрикционных веществ в гранулят и вторичного перемешивания в псевдоожиженном слое.

Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ перед гранулятом, полученным механическим гранулированием с увлажнением: более округлая форма гранул, лучшая сыпучесть, более сбалансированный фракционный состав.

Анализ гранулята. Влияние способа гранулирования и технологические характеристики гранулята на качество таблеток, их стабильность и высвобождение лекарственных веществ из гранул и таблеток.

Прочность таблеток, получаемых методом влажной грануляции, зависит от количества, природы связывающих (склеивающих) веществ, от величины давления прессования и от влажности таблетируемого материала.

Количество склеивающих веществ и оптимальная влажность, как правило, указываются в промышленных регламентах. Давление прессования подбирается для каждого препарата и контролируется путем измерения прочности таблеток и времени их распадаемости. Излишнее давление прессования часто приводит к расслаиванию таблеток. Кроме того, происходит резкое уменьшение пор, что снижает проникновение жидкости в таблетку, увеличивает время ее распадаемости.

Влагосодержание выше оптимального приводит к прилипанию таблеточной массы к пресс-инструменту. Недостаточное содержание влаги, т. е. пересушивание материала, приводит к расслаиванию в момент прессования или же к недостаточной механической прочности.

Распадаемость и растворимость таблеток также зависит от многих факторов:

— количества и природы связывающих веществ;

— количества и природы разрыхляющих веществ, способствующих распадаемости таблеток;

— давления прессования;

— физико-химических свойств веществ, входящих в таблетку

— прежде всего от способности их к смачиваемости, набуханию и растворимости.

Средняя масса таблеток также зависит от ряда составляющих:

— сыпучести материала;

— фракционного состава;

— формы загрузочной воронки и угла ската;

— скорости вращения матричного стола, т. е. от скорости прессования.

Влияние вспомогательных веществ и вида грануляции на биодоступность лекарственных веществ из таблеток

Ни один фармацевтический фактор не оказывает столь значительного и сложного влияния на действие препарата, как вспомогательные вещества.

В добиофармацевтический период лекарств введение вспомогательных веществ рассматривалось только как введение индифферентных наполнителей и формообразователей, без которых невозможно обойтись при получении соответствующих лекарственных форм.

Обычно выбор вспомогательных веществ диктовался технологическими, а нередко и просто экономическими соображениями. Для их применения нужно было доказать, что они фармакологически индифферентны, сообщают лекарственной форме соответствующие технологические свойства и доступны по стоимости.

Современная научная фармация отказалась от прежнего понимания вспомогательных веществ как только индифферентных формообразователей. Они сами обладают определенными физико-химическими свойствами, которые в зависимости от природы лекарственного вещества, условия получения и хранения лекарственной формы, способности вступать в более или менее сложные взаимодействия как с биологически действующими веществами, так и с факторами внешней среды (например, межтканевой жидкостью, содержимым желудочно-кишечного тракта и т. д.). Таким образом, любые вспомогательные вещества не являются индифферентными и практически во всех случаях их применение так или иначе воздействует на систему лекарственное вещество — макроорганизм.

Биофармация требует при использовании любых вспомогательных веществ учитывать не только и не столько возможное влияние их на физико-химические свойства лекарственных форм, сколько воздействие на фармакокинетику, а через нее на терапевтическую эффективность лекарственных веществ. Каждый случай применения вспомогательных веществ требует специального исследования, так как они должны обеспечивать достаточную стабильность препарата, максимальную биологическую доступность и присущий ему спектр фармакологического действия.

Необоснованное применение вспомогательных веществ может привести к снижению, искажению или полной потере лечебного действия лекарственного препарата. Это происходит главным образом вследствие взаимодействия лекарственных веществ при изготовлении препаратов, в самой лекарственной форме или чаще — после ее назначения больному. В основе подобных взаимодействий лежат преимущественно явления комплексообразования и адсорбции, способные резко изменить скорость и полноту всасывания действующих веществ.

Доказано, что способ получения лекарственных форм во многом определяет стабильность препарата, скорость его высвобождения из лекарственной формы, интенсивность всасывания, и в конечном итоге — терапевтическую эффективность. Например, от выбора способа грануляции при получении таблеток зависит степень сохранности ряда лекарственных веществ в готовых лекарственных формах. Особенно нежелательно применение влажной грануляции при получении таблеток, содержащих резерпин, антибиотики и другие вещества, так как возможно разложение препаратов.

1. Условия грануляции оказывают большое влияние на распадаемость таблеток. Наиболее часто применяемые в промышленности увлажнители — крахмальный клейстер и растворы желатина — для многих препаратов не являются оптимальными, так как увеличивают время их распадаемости. Повышение прочности таблеток с помощью высоковязких гранулирующих жидкостей при прочих равных условиях также приводит к увеличению времени распадаемости; лучшую распадаемость среди высоковязких жидкостей обычно обеспечивают растворы полимеров: МЦ, ОПМЦ, ПВП, NаКМЦ.

Вредное влияние гидрофобных скользящих веществ (тальк, магния и кальция стеарат), ухудшающих распадаемость таблеток из-за затрудненного проникновения пищеварительных жидкостей в пористую структуру таблетки, существенно снижается или полностью устраняется, если таблетируемые массы содержат сильно набухающие вещества (КМЦ, МЦ).

2. Прессование оказывает влияние на скорость высвобождения препарата, которая, в свою очередь, может нарушить процесс его абсорбции в местах всасывания.

3. Одним из методов совершенствования биофармацевтических свойств таблеток является создание их на основе комплексов включения циклодекстринов с лекарственными веществами. Так, использование комплекса а-циклодекстрина существенно улучшает растворение дигоксина, кавинтона; наблюдается увеличение скорости растворения салициловой кислоты в комплексе с (3-циклодекстрином.

С целью поддержания концентрации лекарственного вещества в организме на определенном постоянном уровне при изготовлении некоторых таблеток используются вспомогательные вещества, замедляющие скорость высвобождения лекарственных веществ. Например, разработаны таблетки сальбутамола пролонгированного действия, содержащие вспомогательное вещество — акриловую смолу.

Сушка гранул. Значение величины остаточной влажности гранулята в процессе прессования.

Сушка влажных гранул. Используют различные типы сушилок:

1) полочные сушилки с принудительной циркуляцией воздуха;

2) сушилки с силикагельной колонкой.

В случае необходимости регенерировать жидкости, содержащиеся в высушиваемых материалах, применяют сушилки, в которых воздух пропускается через силикагель. При этом ценные пары адсорбируются, а теплый воздух вновь используется для сушки материала.

Инфракрасные рациональные сушилки. В качестве термоизлучателей в таких сушилках применяются специальные зеркальные лампы, нихромовые спирали накаливания, помещенные в фокусе параболических отражателей, металлические и керамические панельные излучатели с электрическим, паровым или газовым обогревом.

Сублимационные сушилки. За последние годы получил широкое применение в промышленности способ сушки материалов в замороженном состоянии в условиях глубокого вакуума. Он получил название сушки сублимацией, или молекулярной сушки. Способ позволяет сохранить основные биологические качества высушиваемого материала, когда происходит испарение твердого тела без плавления, минуя жидкую фазу.

Сушилки псевдоожиженного слоя. Из известных конструкций названных сушилок на отечественных заводах используется сушилка СП-30. Применяются сушильные аппараты таких фирм, как «Мюнстер», «Аэроматик» (Швейцария).

Принцип работы сушилки СП-30. Поток воздуха, всасываемый вентилятором в верхнюю часть каркаса, нагревается в калорифере до заданной температуры, очищается в фильтре и попадает непосредственно в сушильную камеру, где проходит через резервуар с продуктом снизу вверх, псевдоожижая слой продукта. Далее увлажненный воздух проходит через рукавный фильтр, очищается от мелких частиц продукта и выбрасывается в атмосферу.

Основное преимущество сушилок — высокая производительность: время сушки материала в зависимости от его физических свойств и формы длится от 20 до 50 мин; они потребляют мало энергии и занимают небольшую рабочую площадь.

Высушенные гранулы перед прессованием должны иметь некоторую влажность, называемую остаточной.

Остаточная влажность для каждого таблетируемого препарата индивидуальна и должна быть оптимальной, т. е. такой, при которой процесс прессования протекает наилучшим образом, Качество таблеток соответствует требования ГФ, а прочность — Наивысшая по сравнению с таблетками, получаемыми из гранул.

Этого же препарата с другой степенью влажности.

•Недосушенные гранулы прилипают к пуансонам, неравномерно заполняют матрицу и требуют повышенного количества •антифрикционных веществ. Пересушенные гранулы трудно прессуются, и таблетки могут иметь нарушенные края.