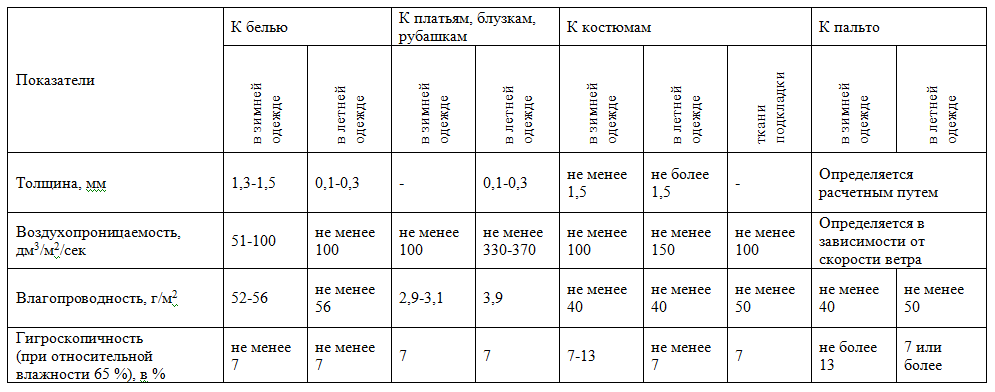

Гигиеническая оценка тканей, бытовой, рабочей и больничной одежды

Приложение 1. Гигиенические требования к тканям и одежде

Главное назначение одежды – эстетическое и защита от холода, ветра, дождя, жары, механических повреждений, разных видов облучения, химических факторов и т.п. Основная функция одежды — поддержание микроклимата пододежного пространства в оптимальных для теплового равновесия организма параметрах.

Если вас интересуют карнавальные костюмы для детей, рекомендуем вам магазин детских игрушек Elephant. Здесь вы найдете карнавальные костюмы на праздник для своего любимого ребенка на любой вкус. А приятные цены порадуют каждого покупателя.

Поэтому ткани одежды должны иметь соответственно такие основные гигиенические свойства: низкую (для зимней одежды) или высокую (для летней одежды) теплопроводность, пористость, легкость. Низкие гигроскопичность, влагоемкость, водопроницаемость, высокие паропроницаемость и испарительную способность, а также прочность, носкость, низкие абсорбционные свойства по отношению к химическим соединениям, противоэлектростатические свойства, и т.п.

Эти свойства зависят от природы волокон (хлопок, лен, конопля, шерсть, шелк, синтетические ткани), толщины тканей, их уседание и уплотнение при замачивании, стирке, от импрегнации в процессе ношения пылью, кожным салом, техническими маслами, солями кальция и магния при стирке с мылом в жесткой воде и т.п.

Качество тканей зависит также от их химической природы и растворимости в воде и жирах (кожное сало) красителей, которыми они окрашены (с содержанием мышьяка, сурьмы, свинца, анилина, пикриновой кислоты, урсола, коралина).

В тканях одежды при ее ношении могут накапливаться и сохранять вирулентность бактерии, грибки, паразиты и их яйца (возбудители туберкулеза, дифтерии, сибирской язвы, стрептококки, пневмококки, брюшно-тифозные, гниды вшей).

Гигиенические требования к обуви

Обувь должна защищать ноги от неблагоприятных условий окружающей среды: холода, механических повреждений, загрязнений. По конструкции обувь должна отвечать всем физиолого-анатомическим особенностям строения и размера стопы, поддерживать амортизационную, рессорную функцию стопы. Должна быть удобной, легкой, воздухо- и паропроникающей, водостойкой. Отвечать условиям работы, быта, климата, сезона года, а также быть ноской, крепкой, стойкой к деформациям, способствующим развитию платопедии.

Несоблюдение этих требований может приводить к нарушению нормального крово- и лимфообращения, нормального функционирования опорно-двигательного аппарата, появлению мозолей и потертостей. Низкая воздухо- и паропроницаемость материала обуви способствует потению ног, образованию воспалительных процессов.

Для изготовления обуви используют в первую очередь, кожу, которая, благодаря порам, обеспечивает необходимую вентиляцию, испарение пота. Благодаря жирности она является водостойкой, мягкой, эластичной. Используют также меховые, шерстяные, а для летней обуви — ткани из хлопка и льна. Для изготовления подошв ныне чаще используют пористую или плотную резину, полиуретан. Резиновый или другой водонепроницаемый материал (кирза, искусственная кожа) используют для верхней части производственной спецобуви, предназначенной для работ на открытой почве (в сельском хозяйстве, строительстве и т.п.).

Использование обуви из синтетических полимерных материалов, которые в наше время употребляются довольно широко, может способствовать повышению потливости ног, развитию грибковых поражений (эпидермофития), к накоплению значительных уровней (до 500-2000 В/см) статического электричества, к действию на кожу ног химических веществ, выделяемых из полимерных материалов: могут возникать дерматиты, аллергии. Тем не менее недостаточность и относительная дороговизна кожи, эстетичный вид и относительная дешевизна полимерных материалов способствуют их распространению и использованию в обувной промышленности.

Приложение 2. Гигиеническая характеристика производственной одежды и индивидуальных средств защиты

Рис. 50.1. Производственная одежда из лавсана

Рис. 50.2. Пылезащитный костюм для защиты от едкой и отравляющей пыли

Производственная спецодежда массового пошива включает 11 групп:

- Для использования в условиях повышенной влажности:

- костюмы водонепроницаемые для шахтеров, рыбаков, пожарников;

- санитарно-защитная одежда для эпидемиологов, ветеринаров, дезинфекторов;

- гидрокостюмы для подводных работ.

- Кислото-щелочезащитные костюмы.

- Нефте-маслозащитные костюмы для нефтяников, газовиков.

- Для защиты от органических растворителей (бензина и др.).

- Пылезащитные костюмы для нетоксичной и скафандры для токсичной пыли.

- Ядохимикатозащитные для авиаторов сельскохозяйственной авиации.

- Костюмы, комбинезоны, халаты, другая спецодежда для защиты от механических вредностей, общих производственных загрязнений механизаторов сельского хозяйства, лесорубов, монтажников и других.

- Костюмы, комбинезоны, скафандры для работы в условиях высоких температур горячих цехов (металлурги, сталевары), в условиях низких температур (строители, монтажники-высотники).

- Электрозащитная спецодежда для работ с высокими напряжениями.

- Костюмы для защиты от биологических факторов (клещей, кровососущих насекомых, возбудителей особенно опасных инфекций).

- Сигнальная спецодежда (ярко-желтые, красные жилетки, фартуки, головные уборы).

На рис. 50.1 и 50.2 представленные некоторые из приведенных видов спецодежды

Производственная спецобувь для работников горячих цехов и шахтеров показана на рисунке 50.3.

Рис. 50.3. Обувь (а — для рабочих горячих цехов; б — для шахтеров)

- для работы в горячих цехах (с негорючим покрытием);

- для работы в химических производствах (стойких к агрессивным соединениям);

- для монтажников металлоконструкций (защищают от травм);

- для электромонтажников высоких напряжений (с диэлектрическими свойствами);

- водозащитная спецобувь (для рыбаков, специалистов мясо-молочной промышленности и других подобных производств);

- антистатическая спецобувь (для защиты от статического электричества);

- для работ при высоких и низких температурах и др.

Индивидуальные средства защиты органов дыхания.

Индивидуальные средства защиты органов дыхания делятся на фильтрующие (рис. 50.4, 50.5), используемые при содержании во вдыхаемом воздухе, кислорода не менее 18 об % и концентрации вредных веществ в ограниченных концентрациях (не более 0,5 об %) и изолирующие, для которых уже нет значения концентрация кислорода и загрязнений в воздухе рабочей зоны (50.6, 50.7).

К фильтрующим средствам защиты органов дыхания относятся маски, респираторы, фильтрующие противогазы. К изолирующим — шланговые и изолирующие противогазы с запасом сжатого воздуха или кислорода или с химическим генератором кислорода и с подачей воздуха шлангом из-за границ рабочей зоны.

Респираторы выпускаются в виде фильтрующих масок, изготовленных с фильтровального (нетканого или прессованного) полотна Петрянова (ФПП-15) типа “Лепесток”, “Снежок-ку” — для защиты от аэрозолей в концентрации не больше 200 ПДК и в виде резиновых полумасок с фильтрующими патронами со сменными

Рис. 50.4. Индивидуальные средства защиты органов дыхания (а — усовершенствованный респиратор ШБ-1 („Лепесток 200”), вид снаружи; б — вид изнутри; в — одетый респиратор ШБ-1 („Лепесток 40”); г — респиратор „Астра 2”

Рис. 50.6. Кислородные изолированные противогазы (а — КОПЕН-5; б — РКР-2)

Рис. 50.7. Шланговый противогаз (самовсасывающий) фильтрами-абсорбентами типа “Астра”, “Астра-2”, “Ф-62ш” противогазовые универсальные респираторы “РУ-60 М”, РПГ-67, которые предназначены для защиты от бензола, бензина, спиртов, эфиров, альдегидов, кетонов, сернистого газа, галогеноводородов, аммиака, паров ртути и разных аэрозолей в концентрациях до 10-15 ПДК.

При больших концентрациях газов (но не более 0,5 об %) и концентрации кислорода не менее 18% применяются промышленные фильтрующие противогазы. Шлем-маска и шланг — обычные, как и у военных противогазов, а фильтрующие коробки — цилиндрические, емкостью около 1,6 литра выпускаются для 13 разных групп химических соединений (табл. 1):

Таблица 1

| Марка | Окраска | Назначение |

|---|---|---|

| А

(с аэрозольным фильтром и без фильтра) |

коричневая с белой полосой | для защиты от углеводов, эфиров, спиртов, альдегидов, других летучих органических соединений и пыли. |

| В

(с аэрозольным фильтром и без фильтра) |

желтая с белой полосой | для кислых газов: SO2, HCl, НF, HCN и пыли, дыма, тумана. |

| Г

(с аэрозольным фильтром и без фильтра) |

черно-желтая с белой полосой | для паров ртути и ее соединений и пыли, дыма, тумана. |

| КД

(с аэрозольным фильтром и без фильтра) |

серая с белой полосой | для паров аммиака, сероводорода и пыли, дыма, туманов. |

| Е

(с аэрозольным фильтром) |

черная с белой полосой | для мишъяковистого (Аs3) и фосфористого (РН3) водорода и пыли. |

| СО

(без фильтра) |

белая с двумя горловинами | для оксида углерода (СО). |

Индивидуальные средства защиты органов зрения

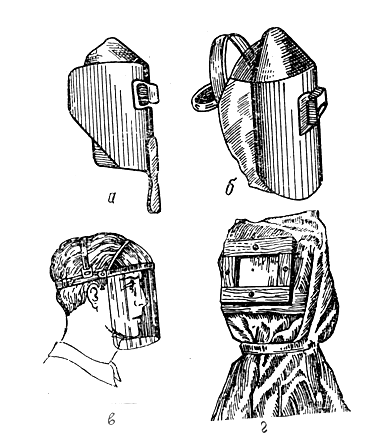

К средствам индивидуальной защиты глаз относятся открытые (в обычной оправе) и закрытые (в оправе, которая плотно прилегает к коже лица) защитные очки (рис. 50.8), а также ручные и головные щитки, маски и шлемы, защищающие лицо, шею, голову (рис. 50.9).

Очки или другие средства с обычного, но крепкого, безосколочного стекла предназначены для защиты от механических повреждений глаз твердыми частицами пыли, металлической стружки и др.

Очки со стеклом-светофильтром цвета “хаки”, синего или другого темного цвета предназначены для защиты органов зрения от ослепляющего действия яркого видимого, инфракрасного, ультрафиолетового излучения, а металлизированные (покрытые тонким слоем стойкого к окислению металла) — от высоко- и сверхвысокочастотных радиоволн.

Защитные очки используются при механической обработке твердых материалов (дерева, металла, пластмасс, минералов, при токарных работах) при электрогазосварке, при работе в доменных, металлоплавильных, кузнечных, металлопрокатных, стеклоплавильных и других производствах, а с закрытой оправой — в помещениях, насыщенных пылью, парами раздражающих жидкостей (кислот, аммиака и др.) и т.п.

Защитные очки выпускаются в соответствии с Госстандартами 12.4.013-75 и 12.4.003-74 “ССБТ. Очки защитные”.

Рис. 50.8. Основные типы защитных очков

1-5 — пыле-, паро-, газозащитные; 6-10 — для защиты от механических повреждений

Рис. 50.9. Средства защиты от механических повреждений лица (а, б — щиток и шлем электросварщиков; в — щиток для защиты от отлетающей стружки; г — шлем для пескоструйных работ)

Индивидуальные средства защиты слуха

Основными средствами защиты от производственного шума являются шумопоглощающие средства — антифоны внутренние (вкладыши) и внешние (наушники) (рис. 50.10). Заглушки-вкладыши изготовляются из ваты, ультратонкой стекловаты, фильтровального полотна (ФП), с пластмасс, пористой резины, поропласта. Заглушки снижают шум на 7-8 дБ.

Рис. 50.10. Индивидуальные средства защиты слуха (1 — жесткая основа; 2 — слой пластика; 3 — фланель;4 — слой папье-маше; 5 — каркас; 6 — губчатая резина; 7 — фланель)

Для защиты от высокочастотного шума с уровнями 110-120 дБ выпускаются наушники разных конструкций согласно техническим условиям (ТУ) для разных отраслей промышленности.

Индивидуальные средства защиты головы

Для защиты от механических травм головы выпускаются каски. Каски используются при подземных роботах (шахтеры, метростроевцы), при работе в горячих цехах, строительных, монтажных, судоремонтных работах, лесоповале, тушении пожаров, при аварийных спасательных работах (рис. 50.11), мотоциклисты. Каски изготавливаются из крепких пластмасс, легкого металла (дюралюминий, титан) и обеспечиваются амортизаторами, утепленными подшлемниками для зимних условий и также регламентируются специальными Госстандартами и ТУ.

Рис. 50.11. Фибровая каска для шахтеров (1 — колпак; 2 — стягивающая проволока; 3 — ободок; 4 — надзатыльник; 5 — отверстия для вентиляции; 6 — ламподержатель)

Приложение 3. Методы исследования гигиенических показателей тканей одежды

І. Исследование физических свойств тканей

1.1. Определение толщины ткани

Определение толщины ткани проводят с помощью микрометра. Берут два картонных диска диаметром 3 см, определяют их толщину, поместив их между двумя прижимными штангами микрометра и, пользуясь только “трещеткой”, зажимают диски до первого щелчка трещетки (чтобы не допустить чрезмерного сжимания) и снимают показания со шкалы микрометра. Шкала микрометра состоит из двух частей: внутренней на основе прибора (от 0 до 25мм), которая состоит из двух частей: нижней — 1 мм, верхней 0,5 мм и внешней — на барабане микрометра, на которой идет отсчет десятых и сотых долей миллиметра (от 0 до 50). Показания прибора снимают таким образом: на внутренней шкале снимают количество миллиметров с нижней шкалы, а если возле края барабана видно черточку верхней шкалы, прибавляют 0,5 мм, а потом к этому прибавляют десятые и сотые части миллиметра со шкалы на барабане. Например, на нижней части внутренней шкалы видно 8 мм и черточку верхней шкалы, а на барабане — 35, то результат будет равняться: 8 + 0,5 + 0,35 = 8,85 мм.

После измерения толщины дисков между ними размещают образец ткани и таким образом измеряют толщину образца ткани с дисками, помещая их между прижимными штангами микрометра. Для определения толщины ткани остается вычесть от толщины двух дисков с тканью толщину дисков.

1.2. Определение удельного веса (плотности) ткани

Плотность – это масса 1 см3 ткани (в граммах). Вырезают кусочек ткани 1х1 см при естественной толщине. Затем по массе одного см2 ткани вычисляют ее массу при толщине образца 1 см.

Расчет ведут по формуле (1):

![]()

где: Д — удельный вес (плотность ткани);

Р0 – масса взвешенного образца 1см2, г;

S – площадь взвешенного образца, — 1 см2;

m — толщина ткани, мм.

1.3. Определение пористости ткани, т.е. процентного содержания в ней воздуха в объемных единицах.

Определение производится по формуле (2):

![]()

где: Р — пористость ткани, %;

Д — удельный вес (плотность) ткани;

d — плотность волокна ткани (условно принимается как 1,3 независимо от происхождения волокна).

1.4. Определение капиллярности ткани

Вырезанную полоску ткани длиной 25 см и шириной 2,5 см прикрепляют одним концом к лапке штатива, а вторым концом опускают в чашку с раствором эозина (1 : 1000). Степень капиллярности ткани определяется по высоте поднятия раствора эозина от первоначального уровня жидкости в см за 30 минут.

1.5. Определение относительной теплопроводности сухой и влажной ткани.

Сначала кататермометром определяют охлаждающую способность воздуха в лаборатории. Прибор нагревают в стакане с водой (температура 80 оС) до заполнения верхнего резервуара прибора на одну треть. Вытирают кататермометр насухо и засекают время охлаждения прибора от 38 оС до 35 оС, в секундах. Величину охлаждающей способности воздуха находят по формуле (3):

![]()

где: Н0 – искомая величина охлаждения воздуха в мкал/см2/сек;

F — фактор прибора (постоянная величина, обозначенная на приборе);

T — время охлаждения кататермометра с 38 оС до 35 оС, в секундах.

При исследовании теплопроводности тканей определяют:

T1 — время охлаждения кататермометра с 38 С до 35 С сухой исследуемой ткани;

T2 — время охлаждения кататермометра с 38С до 35 С влажной исследуемой ткани;

Прибор нагревают еще раз, вытирают насухо и на резервуар кататермометра надевают чехол из исследуемой ткани и снова определяют величину охлаждения (Н1), используя предыдущую формулу. Находят разность между величиной охлаждающей способности воздуха (Н0) и охлаждающей способности в чехле из исследуемой ткани (Н1). Потом определяют величину охлаждения ткани, смоченной водой (Н2). Таким образом, находят величину охлаждения с влажной тканью и сравнивают в % по отношению к сухой ткани.

ІІ. Исследование происхождения волокон ткани.

2.1. Кипячение со щелочами

При кипячении со щелочами (10% раствор NaOH или КOH) волокна тканей животного происхождения (шелк, шерсть) растворяются, растительные (хлопок, лен) лишь набухают. Реакцию проводят в пробирке, куда наливают 2-3 мл раствора NaOH или КOH и помещают кусочек исследуемой ткани. Кипятят на спиртовой горелке в течение 1-2 мин.

2.2. Ксантопротеиновая реакция

Азотная кислота (НNО3) с удельным весом 1,2-1,3 окрашивает волокна животного происхождения (шерсть, натуральный шелк) в желтый или светло-коричневый цвет, а цвет растительных волокон не изменяет. Для проведения ксантопротеиновой реакции необходимо на исследуемую ткань капнуть 1-2 капли НNО3 и ждать результата 5-10 минут.

2.3. Обработка ацетоном

В ацетоне растворяется искусственный ацетатный шелк и не растворяются натуральные волокна. Образец ткани помещают в чашку Петри и капают на него несколько капель ацетона, затем несколько раз протирают ватным тампоном.

Приложение 4. Гигиенические требования к различным видам тканей

| Показатель | Виды ткани | ||

| Хлопок | Шерсть | Искусственная ткань | |

| Гигроскопичность, % | 7 | 12-13 | 5,8 |

| Капиллярное поднятие, мм/ ч | 110 | 100 | 95 |

| Коэффициент теплопроводности, ккал/м2град | 0,035 | 0,033 | 0,035 |

| Влагопоглощаемость, г/м2 | 150-300 | 330-770 | 100-110 |

| Удельный вес волокон, г/см2 | 1,52 | 1,32 | 1,58 |

Гигиенические требования к различным видам одежды